化工单元操作概念汇总

1.压力

绝对压力、表压、真空度

MPaA—绝压

MPaG—表压

表压=绝压-大气压

真空度(数值)=大气压-绝压

宇宙的绝压,大气压,表压各位多少?

2.物料衡算:输入物质质量=输出物质质量 累积物质质量

对于连续操作过程中,各物料质量不随时间变化,即处于稳定操作状态时,过程中无物料累积,此时物料衡算关系为:输入物质质量=输出物质质量

3.进料温度

一般而言,精馏塔进料有五种热状况:温度低于泡点的冷液体、泡点下的饱和液体、温度介于泡点和露点的气液混合物、露点下的饱和蒸气、温度高于露点的过热蒸气。

由于不同进料热状的不同,从进料板上升蒸气量及下降液体量不同,也即上升到精馏段的蒸气量及下降到提馏段的液体量不同。如果冷进料即进料温度显著低于加料板上温度的话,则所进的料全部进入提馏段;如果是过热蒸气进料即进料温度高于加料板上温度,则所进的物料全部进精馏段。

碳五分离装置塔进料温度以接近进料板温度为宜。

4.泡点和露点

bubbling point

泡点:液体混合物处于某压力下开始沸腾的温度,称为在这压力下的泡点。

若不特别注明压力的大小,则常常表示在0.101325MPa下的泡点。泡点随液体组成而改变。对于纯化合物,泡点也就是在某压力下的沸点。

一定组成的液体,在恒压下加热的过程中,出现第一个气泡时的温度,也就是一定组成的液体在一定压力下与蒸气达到汽液平衡时的温度。泡点随液相组成和压力而变。当泡点与液相组成的关系中,出现极小值或极大值时,这极值温度相应称为最低恒沸点或最高恒沸点,这时,汽相与液相组成相同,相应的混合物称为恒沸混合物。汽液平衡时,液相的泡点即为汽相的露点。

露点:气温愈低,饱和水气压就愈小。所以对于含有一定量水汽的空气,在气压不变的情况下降低温度,使饱和水汽压降至与当时实际的水汽压相等时的温度,称为露点。补充:当该温度低于零摄氏度时,又称为霜点。

5.回流量

回流比:塔顶回流量与产出量的比值。

在操作过程中,一般保持回流比不变,当进料量发生变化时,应及时调整回流量以保持回流比不变。只有当顶液、釜液都不合格时,即分离度不够时,才会考虑是否调整回流比。如果只是塔顶或塔釜物料不合格,往往是物料不平衡所致,不是塔顶采出量大了,就是塔釜采出量大了。

提高回流比,可以提高分离度,但是,会增加蒸汽、电的消耗。如果回流比大大超过工艺需要,造成质量过剩,则是不经济的。

6.塔釜液位

无论那一种精馏操作,都要保持塔釜液位基本稳定。塔釜液体与再沸器管程中液体(含有汽泡)存在密度差,塔釜液位足够高且保持稳定是推动热虹吸的物理基础。一般而言,塔釜液位与釜液流量采用串级均匀控制。

在日常操作中,要正确处理好塔釜液位与其它工艺条件的关系。塔运行稳定时,进料量、进料组成、塔顶采出量、釜温等条件相对稳定,那么塔釜采出量也应该稳定。但是,在实际操作中,上述条件总是会发变化或波动,相应地也会引起釜液组成、液位的变化。例如,当釜温降低时,则釜液中轻组份增加,液位趋于上升,这时不能简单地增加釜液采出量,而是应该首先提高釜温,使釜温符合工艺要求。当进料中*份增多,则会引起釜温和塔釜液位上升,这时,要适时提高釜液采出量。

7.饱和蒸汽压

蒸气压指的是在液体(或者固体)的表面存在着该物质的蒸气,这些蒸气对液体表面产生的压强就是该液体的蒸气压。 比如,水的表面就有水蒸气压,当水的蒸气压达到水面上的气体总压的时候,水就沸腾。我们通常看到水烧开,就是在100摄氏度时水的蒸气压等于一个大气压。蒸气压随温度变化而变化,温度越高,蒸气压越大,当然还和液体种类有关。一定的温度下,与同种物质的液态(或固态)处于平衡状态的蒸气所产生的压强叫饱和蒸气压,它随温度升高而增加。饱和蒸气压是物质的一个重要性质,它的大小取决于物质的本性和温度。 饱和蒸气压越大,表示该物质越容易挥发。

影响因素

当气液或气固两相平衡时,气相中A物质的气压,就为液相或固相中A物质的饱和蒸气压,简称蒸气压。下面为影响因素:

1.对于放在真空容器中的液体,由于蒸发,液体分子不断进入气相,使气相压力变大,当两相平衡时气相压强就为该液体饱和蒸汽压,其也等于液相的外压;温度升高,液体分子能量更高,更易脱离液体的束缚进入气相,使饱和蒸气压变大。

2.一般讨论的蒸气压都为大量液体的蒸气压,但是当液体变为很小的液滴是,且液滴尺寸越小,由于表面张力而产生附加压力越大,而使蒸气压变高(这也是形成过热液体,过饱和溶液等亚稳态体系的原因)。所以蒸气压与温度,压力,物质特性,在表面化学中液面的曲率也有影响.

如果在液相上面加一活塞,将不会有蒸气压产生,因为此时没有气相存在。

8.挥发度、相对挥发度

挥发度表示物质(组分)挥发的难易程度。组分互溶的混合液的挥发度是组分在平衡气相中的分压与其在液相中的摩尔分数之比,称为该组分的挥发度。

液体混合物中两组分的挥发度之比,称为相对挥发度。也是液体混合物中两组分的相平衡比的比值。组分 A对组分B的相对挥发度xAB可表示为:

αAB=KA/KB (1)

式中KA和KB分别为组分A和B的相平衡比(见传质分离过程)。同一混合液中,挥发性大的组分,一般相平衡比大,故易挥发组分对难挥发组分的相对挥发度大于1;反之则小于1。根据相平衡比的定义,式(1)可改写为:

(2)

式中yA和xA分别为组分A在汽相和液相中的摩尔分率;yB和xB分别为组分 B在汽相和液相中的摩尔分率。

当混合物中液相为理想溶液且汽相为理想气体时,应用拉乌尔定律和道尔顿分压定律,可由式(2)导出:

αAB =p

/p

式中p和p分别为组分A和B的饱合蒸气压。此时相对挥发度为两组分的饱和蒸气压(纯组分挥发性的一种度量)之比。对于理想系统,相对挥发度与混合液的组成和温度关系很小,工程上可视为常数。但强非理想系统的浓度对相对挥发度有较大的影响。此外,在工业上有时还在混合液中加入某种添加物来增大待分离组分间的相对挥发度,使难以用普通蒸馏分离的混合液变得易于进行分离。这就是萃取精馏、恒沸精馏和加盐精馏等特殊精馏的基本依据。

9.液泛

气、液两相在塔内总体上呈逆行流动,并在塔板上维持适宜的液层高度,气、液两相适宜接触状态,进行接触传质。如果由于某种原因,使得气、液两相流动不畅,使板上液层迅速积累,以致充满整个空间,破坏塔的正常操作,称此现象为液泛,如图42所示。根据液泛发生原因不同,可分为两种不同性质的液泛。

塔内气相靠压差自下而上逐板流动,液相靠重力自上而下通过降液管而逐板流动。显然,液体是自低压空间流至高压空间,因此,塔板正常工作时,降液管中的液面必须有足够的高度,以克服两板间的压降而流动。若气液两相中之一的流量增大,使降液管内液体不能顺利下流,管内液体增高到越过溢流堰顶部,于是两板间液体相连,该层塔板产生积液,并依次上升,这种现象称为液泛,亦称淹塔。此时,塔板压降上升,全塔操作被破坏,操作时应避免液泛发生。

对一定的液体流量,气速过大,气体穿过板上液层时,造成两板间压降增大,使降液管内液体不能下流而造成液泛。液泛时的气速为塔操作的极限速度。从传质角度考虑,气速增高,气液间形成湍动的泡沫层,使传质效率提高,但应控制在液泛速度以下,以进行正常操作。

当液体流量过大时,降液管的截面不足以使液体通过,管内液面升高,也会发生液泛现象。

影响液泛速度的因素除气液流量和流体物性外,塔板结构,特别是塔板间距也是重要参数,设计中采用较大的板间距,可提高液泛速度。

10.雾沫夹带

上升气流穿过塔板上液层时,将板上液体带入上层塔板的现象称为雾沫夹带。雾沫生成故然可增大气液两相的传质,但过量的雾沫夹带造成液相在塔板间的返混,进而导致塔板效率严重下降。为了保证板式塔能够维持正常的操作效果,生产中将雾沫夹带限制在一定限度以内,规定每公斤上升气体夹带到上层塔板的液体量不超过0.1公斤。

影响雾沫夹带量的因素很多,最主要的是空塔气速和塔板间距。空塔气速增高,雾沫夹带量增大;板间距增大,可使雾沫夹带量减少。

过量雾沫夹带液泛

雾沫夹带造成返混,降低塔板效率。少量夹带不可避免,只有过量的夹带才能引起严重后果。液沫夹带有两种原因引起,其一是气相在液层中鼓泡,气泡破裂,将雾沫弹溅至上一层塔板。可见,增加板间距可减少夹带量。另一种原因是气相运动是喷射状,将液体分散并可携带一部分液沫流动,此时增加板间距不会奏效。随气速增大,使塔板阻力增大,上层塔板上液层增厚,塔板液流不畅,液层迅速积累,以致充满整个空间,即液泛。由此原因诱发的液泛为液沫夹带液泛。开始发生液泛时的气速称之为液泛气速

。

图 42塔板液泛 图 43塔板漏液

·降液管液泛

当塔内气、液两相流量较大,导致降液管内阻力及塔板阻力增大时,均会引起降液管液层升高。当降液管内液层高度难以维持塔板上液相畅通时,降液管内液层迅速上升,以致达到上一层塔板,逐渐充满塔板空间,即发生液泛。并称之为降液管内液泛。两种液泛互相影响和关相。其最终现象相同。

11.漏液

当上升气体流速减小,气体通过升气孔的动压不足以阻止板上液体经升气孔流下时,便会出现漏液现象。错流型的塔板在正常操作时,液体应沿塔板流动,在板上与垂直向上流动的气体进行错流接触后由降液管流下。漏液发生时,液体经升气孔流下,必然影响气液在塔板上的充分接触,使塔板效率下降,严重的漏液会使塔板不能积液而无法操作。为保证正常操作,漏液量应不大于液体流量的10%。

造成漏液的主要原因是气速太小和板面上液面落差所引起的分布不均,在塔板入口的厚液液层处往往出现漏液,所以常在塔板入口处留出一条不开孔的安定区。

板式塔少量漏液不可避免,当气速进一步降低时,漏液量增大,导致塔板上难以维持正常操作所需的液面,无法操作。此漏液为严重漏液,如图43所示,称相应的孔流气速为漏液点气速。

12.塔板压降

上升的气流通过塔板时需要克服以下几种阻力:塔板本身的干板阻力(即板上各部件所造成的局部阻力)、板上充气层的静压强和液体的表面张力。气体通过塔板时克服这三部分阻力就形成了该板的总压强降。

气体通过塔板时的压强降是影响板式塔操作特性的重要因素。因气体通过各层塔板的压强降直接影响到塔底的操作压强。若塔板压降过大,对于精馏操作,则釜压要高,特别对真空精馏,塔板压降则成为主要性能指标,因塔板压降增大,导致釜压升高,便失去了真空操作的特点。

然而,从另一方面分析,对精馏过程,若干板压降增大,一般可使板效率提高。板上液层适当增厚,气液传质时间增长,显然效率也会提高,但使塔板压降增大。因此,进行塔板设计时,应综合考虑,在保证较高板效率的前提下,力求减小塔板压降,以降低能耗及改善塔的操作性能。

有资料统计,在常压塔中每层塔板的压力降在400-666帕,或3-5mmHg。

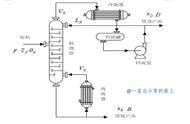

13.精馏装置

精馏塔,塔釜再沸器,塔顶冷凝器。

连续精馏在塔体某一块塔板上进料,这一块板称为进料板。进料板把塔分成上下两段,进料板以上称为精馏段,进料板以下(包括进料板)称为提馏段。

,