6、工程变更跟进不能马虎

工程变更指的是对与制造过程相关的机器、材料、方法和环境等有目的地实施改变,以使其更好地适合于生产需要或改善制造工艺。

工程变更一般包括如下的一些内容:

●生产材料变更,如改换材料的供方、规格、品种等;

●辅助材料变更;

●技术参数变更,如调整产品的技术指标等;

●作业方法变更,如改手焊锡为机器焊锡等;

●制造机器变更,如改换或修理生产机器等;

●生产仪器变更,如改换或修理生产仪器等;

●工具、JIG变更,如改换或修理生产用的工具、JIG等;

●生产场所变更,如调换或新开生产场所等;

●现场环境变更,如改变生产现场的温湿度、太阳光照、污染等

实施工程变更时应发布ECN(工程更改指示书),并在条件许可的情况下修改与变更关联的所有技术性文件。

7、事故材料进行鉴定分析

事故材料指的是在产品制造过程中直接导致发生生产事故的材料,这些材料主要包括以下的类别:

●因末满足纳期而导致生产中断的材料;

●IQC因检验和判定失误而放行的材料;

●因加工和处理材料不当造成产品技术性能下降,进而形成品质事故的材料;

●因过程变异导致材料变性,形成典型性缺陷的材料。

PE鉴定事故材料主要指的是鉴定上述材料类别中的后三种材料,其具体操作方法如下:

1)定性IQC判定的材料。

确定事故材料是否属于IQC判定失误的责任的决定者是PE。

2)鉴定材料的加工方法。

假设原材料在生产时需要加工使用,而因生产部的加工方法不对导致加工后的材料不好用或不能用时,PE就要做出裁决,以确定到底是材料的来料品质有问题还是生产部加工坏了。

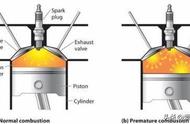

3)鉴定过程的变异对材料的影响。

有时候制造过程会产生变异,如冲压的压力变大,烘烤的温度偏高、时间偏长等,这些因素都有可能导致材料的性能下降。

8、善用修理进行失效分析

修理员就是指那些纠正产品缺陷使其符合要求的人员,他们属于生产部管理。修理员在工作中所面对的全部是不良品,他在实施修理的过程中通过发现、寻找不良处所,采取纠正、修复措施等,对不良形成的全部过程比较熟悉。

9、生产换型如何缩短时间

随着生产计划的改变,生产中的产品MODEL(机型)也会改变,而在这个环节上正是生产问题点多发的时候,所以PE应多插手过问才是。更换ODEL时一般可能产生的问题点有以下几方面:

●结束阶段清理不彻底,导致材料、工具、JIG等在混乱状态下使用;

●作业指导书不到位,致使作业缺乏依据;

●人员排布方式更新滞后;

●作业员对作业要求不太明确;

●仪器、设施的设置状态更新滞后;

●首件确认未及时进行。

10、做如防错杜绝生产风险

防错的目的是减少风险,因为某项作业出差错的机会减少了,其风险程度也就自然降低了。

●止动条,它是横跨于流水线上的一块木条,像桥一样,用于停止产品自动流动,目的是防止生产中的遗忘作业。

●方位标识,流水线作业中对已作业的产品按一定的体位方向放置,用以识别产品的作业状态,防止重作业。

●画印标识,生产中对已作业的产品用彩笔或印章标识,以区别产品的作业状态,防止漏作业。

●设置保护治具,防止此作业时损害彼部件。

●设置方便作业的治具,降低因作业难度而产生的错误。

●用放大的标识纸标识不易看清的产品规格型号,以防止使用错误。

比如标识IC(集成电路块)上的规格号等。

●自动防错,发生操作错误时机器将被设置为不会动作。

●自动报警,对关键的过程参数设置自动报警器,一旦出现不符合时将自动报警,防止在制程错误状态下作业。

●规定每天清洗溶液盘,防止残留物被持续使用。

●规划防错体系,防止因整体管理失误造成的差错。

3作业管理与作业测定

1、作业管理概要

2、作业内容与时间分配展开图

主管和PIE用于培训员工的文件,图与表合二为一,加深作业员对SOP的理解。