通常情况下,进给速度都是指刀具中心轨迹的运行线速度,单位是mm/min。例如在进行螺纹铣削的时候,我们一般是直接使用基本的螺旋线插补指令“G2/G3 X… Y… Z… I… J… TURN=…F...”。这时,程序中的F值就是螺纹铣刀中心轨迹的速度,与加工屏幕上显示的F值是一致的。

然而,这个速度并不是真正意义上的加工进给速度。因为进行螺纹铣削的时候,刀具真正参与切削的位置并不在刀具中心,而是在螺纹铣刀的边沿与内螺纹的外径或外螺纹的内径的接触点上。所以,实际的加工进给速度应该是刀具切削刃与工件接触的那个点相对于工件毛坯的运行速度(注意:这里讨论的并不是刀具本身的切削线速度),即螺纹铣刀在螺纹轮廓接触点上的进给速度。

另外,许多大品牌的刀具商都会在其使用手册中给出刀具每齿进给量(Fz)的推荐值,每齿进给量顾名思义就是刀具每个刀齿切削掉材料的厚度,而进给速度F是由每齿进给量与刀齿数以及主轴转速的乘积得来(F=Fz*Z*N),所以这个速度一定是刀具在工件接触点的运动速度,也就是刀具在工件轮廓上的进给速度。

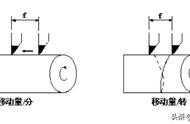

如下图所示,刀具中心点轨迹的进给速度为F’,而刀具的真正切削进给速度实际上是F。

由上图可知,在铣削内螺纹的时候,因为螺纹铣刀中心的运行轨迹总是比刀具与工件接触点的轨迹少了一个刀具半径,所以螺纹铣刀中心轨迹的进给速度F’总是小于刀具边沿的运动速度F。当铣削外螺纹的时候,由于螺纹铣刀中心的运行轨迹总是比刀具与工件接触点的轨迹多了一个刀具半径,因此螺纹铣刀中心轨迹的进给速度F’必然大于刀具边沿的运动速度F。

因此,在使用螺纹铣刀进行螺纹铣削的时候,铣刀中心轨迹的进给速度F’,与铣刀真正的进给速度F之间存在着以下的换算关系:

例如:精铣加工M60的内螺纹,螺纹公称直径为60mm,加工余量为0,铣刀半径为10mm,实际切削进给速度F=100mm/min。

刀具中心轨迹的运行速度F’的值应该是:

F’=(60/2-0-10)/(60/2-0)*100

=66.667mm/min

但是,如果每次加工的时候都这样自己换算进给速度也是相当的麻烦,因此推荐大家使用西门子数控系统内部的标准螺纹铣削循环CYCLE70。只要在人机交互式的界面中输入实际切削加工进给速度F、加工方式(粗/精)、螺纹的类型(内/外)、螺纹的公称直径Φ、螺纹精加工余量U、螺纹深度(只在铣削外螺纹时需要)这些相关参数,系统在实际加工时就可以自动换算出刀具中心轨迹的进给速度F’,非常方便实用!

,