7103厂,是西安航天发动机有限公司的内部代号。这里是我国唯一的大型液体火箭发动机研制生产单位。

半个多世纪以来,7103厂先后研制生产了载人航天、探月工程、北斗导航、火星探测等所需的一系列液体火箭发动机,为建设航天强国作出突出贡献。

在这背后,有着一代代青年航天工匠的传承、坚守与奉献。时代在变,对于青年工匠的要求也在变。

航天工匠杨峰说,青年工匠从只会干不会说到会说会写会总结,从手工操作到先进数控设备的转化,这是时代发展的要求,也是追求航天工程高质量和高效率的内在要求。

30年“变身” 70后钳工成创新达人

说起杨峰,在7103厂,甚至整个业内,都鼎鼎有名。这位阀门制造车间(以下简称“25车间”)钳工,不仅是全国劳动模范、中华技能大奖获得者、中国青年五四奖章获得者,而且创建了以自己名字命名的国家级技能大师工作室。

杨峰从事液体火箭发动机上所有阀门、自动器及推力室、贮箱、火药启动器等零部件关键工序的精密加工。阀门是液体火箭发动机启动、关闭、流量调节的关键件,如果把发动机比喻为火箭的“心脏”,阀门则相当于“心脏瓣膜”,是发动机的命脉所在。

1992年,不到20岁的杨峰来到7103厂,成为一名钳工,承担液体火箭发动机阀门零部件的精密加工任务。

上班第一天,杨峰曾自勉“一定要做最好最出色的钳工”。然而,“在加工第一批产品时,一共30件,我就干废了7个。”杨峰回忆,面对车间老师傅的指责,他深受触动。

要成为一把“好剑”既需要理论支撑,也需要实操技能。杨峰勤学苦练,相关车铣刨磨钳领域的书籍,他常常读到深夜两三点;为了训练技术,他开始用台钻在鸡蛋上练习打孔,成功后进一步用手持电钻打孔,练就了蛋壳破而蛋膜完整的功夫。

杨峰说,他们那时加工零件手工操作多,对于手工打磨能力要求极高,必须练实基本功。

在杨峰迄今为止的12项发明专利中,有一项名为“峰形钻模”,该钻模形似山峰,也恰巧与自己名字相同。这个在记者眼里的大铝块,却是杨峰引以为傲的宝贝。

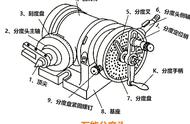

20年前,工人在加工某阀体两对直径为2毫米的相交孔时,是利用分度头装夹零件的一个螺纹嘴,先抬起一定的角度再旋转另一个角度来加工,孔的位置通过画线找正。

杨峰说,当时,只有加工完第一个孔后,才能加工第二个跟它相交的孔,这个过程不仅费时费力,还经常会导致两个相交孔不在同一个平面内,达不到要求,导致零件报废。

两个月时间里,试验、改进、再试验、再改进,杨峰终于通过创新斜孔定位的方式将三个角度融合在了一个铝制钻模上。

杨峰说,通过“峰形钻模”一次装卡固定,就能手扶零件钻完相交孔。原来加工一个零件耗时一个半小时,如今一个零件完成,只需要5分钟,生产效率提高了17倍,合格率也从之前的80%提升到100%。

后来,这项发明不仅获得专利,还获得航天科技集团公司五小成果一等奖。

2013年9月,工厂接到某型号产品充气阀锥面60?喇叭嘴的紧急修复任务,杨峰临危受命率领检修小组直奔发射基地。

尽管设想了各种方案,可到现场后被告知:“锥面必须在车床上才能加工,手工打磨无法保证20兆帕的压力,而且修复只能在箭体狭小的空间进行,几乎不可能完成。”

发射在即,杨峰凭借娴熟的技能和多年经验,小心翼翼地交替使用五个研磨棒,纯手工精准操作,历时一个半小时,硬是一点点研磨密封锥面,消除了挤压变形。经打压试验锥面丝毫不漏,飞行试验取得圆满成功。

工作以来,杨峰先后完成了以长征系列运载火箭为代表的数十种型号火箭发动机数以万计阀门关键零部件的精密加工,产品始终保持100%合格率。

杨峰调侃说,“创新的目的就是为了‘偷懒’,节省时间,提高效率。从前是加班加点抢任务,现在是依托技术创新提升质量、效率和效益。”

工作30年来,杨峰各种发明创造超过100项,仅专利就有12项。同样,这些年来,杨峰以身作则培养年轻人创新意识和能力,从1998年至今,他传帮带过50多名徒弟,徒孙也超过了30名。

新青年新挑战 从传统手工技术转向“高精尖”

近些年,随着航天事业的快速发展,一批超精密、高精端设备开始在生产中投入使用,传统以手工为主的加工方法需要向新技术应用和新设备加工方面转化,这对于新一代青年航天工匠形成了新的挑战。

2009年,80后蔡帆进入7103厂,成为一名数控铣工。创新智造、敢打敢拼成为他身上的标签。

2011年的一天,蔡帆在车间看见几个车工正在流水加工一个八通零件。蔡帆说,当时,加工一件八通零件需要占用5台设备,更换5套组合夹具,前后装卸6次,才能完成零件上6个螺纹嘴的加工,不仅程序繁琐,加工周期长,而且产品质量不易保证,操作工人劳动强度大。

蔡帆决定改进传统加工方法,为此,他向师傅杨峰提议能不能利用数控铣床一次性加工零件。

在杨峰的支持和指导下,蔡帆正式申报了《八通的加工方法改进可行性分析》。然而,鉴于螺纹嘴喇叭口的表面粗糙度要求很高,很多同事质疑数控铣床能否实现。

对此,蔡帆顶住压力一次次反复尝试,从自己设计刀具和工装入手,最终成功利用四轴加工中心以铣代车一次性加工6个外螺纹嘴和内腔。

如此一来,1台设备代替了5台设备,1次装夹完成车床6次装夹的工作量,不仅零件加工精度高,产品质量得到保证,而且有效降低了人员劳动强度,使得加工效率提高3倍。

后来,《八通加工方法的改进》在工厂全面推广应用。

在探月工程系列发动机中,直径小于0.12毫米的微孔加工技术相当有难度。其中关键在于要选配钻头刃磨、刃具材料,确定切削用量参数。

面对新型的高温合金、铍青铜及复合材料,蔡帆吃、住在车间,铆着劲“吃”下这个难题,终于成功在设备上完成了直径0.08毫米、深度0.7毫米、空间位置精度0.02毫米的零件加工。

入职以来,蔡帆曾两次近距离观看火箭发射,一次在山西太原,一次在海南文昌。蔡帆说,当他望着火箭倒数、点火,再望着火箭飞向太空时,心中有紧张、自豪,更想情不自禁地大声高喊,喊出自己参与火箭动力系统研制的骄傲之情。

如今,入厂12年的蔡帆逐渐形成一套“快、巧、精、好”的加工技艺,成为7103厂最年轻的高级技师。

新时代需要新工匠精神 从制造到智造迎来蝶变

2014年,刚刚入职7103厂25车间的董明明接到了第一项任务。

师傅交给他一根大约300毫米长、直径80毫米的圆柱体铁棒,让他手工锉削成一根边长50毫米的长方体,并且要求长方体的6个面在平面度、垂直度、直线度等精度上达到正负0.02毫米以内。

董明明心里明白,自己作为一名装配钳工,这是师傅有意考察一下他的基本功,而基本功是钳工的重要基础。

董明明先将铁棒夹在虎钳上,而后拿起锉刀像雕琢一件精美器具一样一点点锉着铁棒表面,从弧面变成平面,边锉边测量。

两个星期后,董明明交了差,“师傅很满意,而且在粗锉、精修的过程中,杨峰大师亲自过来指导、矫正我锉刀的拿法及手的按压方法、站立的姿势,告诉我动作要协调自如,干活不能用蛮力,要学会动脑筋思考,找到技巧。”董明明说。

董明明长期从事预先研究型号制造工作,新产品、新工艺需要新方法、新手段,工作中遇见新问题是家常便饭。在空间站工程中,某新型上面级发动机阀门属于首次研制,滤网网片的折弯成型关系到发动机阀门控制的精准度。面对尺寸小、结构复杂、精度高的成形技术要求,董明明经过几天几夜的研究试验,制作专用工装,在5倍放大镜辅助下,完成了网片折弯任务,保证了产品研制进度。

在火箭发动机某新型研制类贮箱的装配焊接过程中,偶尔会出现待焊部位错边不齐且存在间隙的情况,将直接影响后续焊接质量。对此,董明明设计了一种专用工装,利用螺栓的螺旋压紧力将错边箍住,与焊缝平齐,将间隙压平,确保了焊接质量。

入职7年来,从“嫦娥四号”月球探测器,到“天问一号”火星探测器,每次重大航天任务,董明明都参与其中。

如今,在创新路上,董明明已经小有成绩,但他不满足于此,在参加了成人高考后,董明明即将在职攻读机电一体化专业。在他看来,技术在日新月异地发展,对于航天工匠的要求也在不断提高,新时代需要新工匠精神,他必须跟上。

从70后杨峰,到80后蔡帆,再到90后董明明,航天精神在一代代传承,创新精神也在一代代传承。

中青报·中青网记者 李川 杨宝光 来源:中国青年报 ( 2021年09月09日 05 版)

来源:中国青年报