主轴颈测量直线度

我们最终讨论的结果是,以ADCOLE测量结果为准,测点的起始位置、测量程序、评价方法不要改变。测量的方案确定下来之后,我们开始对这三条工件进行复测,很可惜,结果还是不合格,和第一次测量的结果相差无几。

接下来,我们进一步分析检测报告。

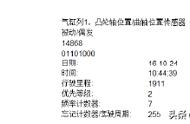

直线度的图形

仔细观察ADCOLE输出的直线度图形,在大约中间的地方,曲线开始上扬,到快结束的时候,曲线突然掉下去,且第一主轴颈的曲线明显区别于其他主轴颈的曲线。

到这一步,可以确定的是,这几根工件确实有问题,不是检测的问题。

问题又回到原点,是什么原因导致直线度不合格呢?是抛光机的原因吗?虽然我无法回避这一假设,但是我还是不愿意朝这个方面去想,因为抛光机加工时,是一整个抛光蹄和抛光带夹住曲轴轴颈,实在是没有什么可能让同一个轴颈的直线度发生改变,除非抛光蹄是不平整的。我检查过抛光蹄,非常平整。

如果现在开始调查抛光机设备的话,那要从夹具精度、抛光蹄、抛光带、抛光液等多方面去验证,这将会有很大的工作量。所以在有十足的证据证明是设备的原因之前,我不愿意去这样做。

除了设备的原因外,还有最后一个可能的因素,那就是加工之前工件就不合格。抛光机主要的作用是改善曲轴轴颈外圆的粗糙度,对于形位公差它是没有能力修正的,或者修正能力非常有限。如果来料就不合格,那就一切都解释得通了。

很遗憾,这个工件加工之前没有检测,所以无从查询来料状态。

我再一次陷入困境。

我决定重新找一根工件,抛光前检测一次,抛光之后再检测一次,对比看结果。

新工件抛光前直线度

新找的这根工件第一主轴颈直线度为1.5μ,其他轴颈直线度在0.5μ以下,这个数据不错,只是第一主轴颈依然比其他主轴颈的数值要大。抛光完之后再检测数据如下,

可以看到,抛光完之后第一主轴颈的直线度有改善,为1.1μ,其他轴颈直线度稍有变化,依然在1μ以下,考虑的检测的误差,这个结果是可以接受的。

新工件的验证试验结果表明,抛光机设备没有破坏工件的直线度。前面加工的3根工件不合格的原因大概率是来料不合格。为了确保实验结果更可靠,我们决定再连续加工三根工件进行监测,不过这次都已经提前测量好了结果。

总结:

1、工件抛光之前应该把数据测量、确认好,确保加工之前工件合格,否则会多走很多弯路。

2、问题出现之后,需要仔细分析朝正确的方向去调查,不能盲目做事情。如果一开始断定为抛光机设备的问题,拆设备来调查,那就麻烦大了。而这样的事情以前可没少做。