较低流速下即可达到湍流,具有较高的传热效率;

结构紧凑;使用灵活;清洗和维修方便;

能精确控制换热温度等;密封周边太长,不易密封,渗漏可能性大;承压能力低;

使用温度受密封垫片材料耐温性能限制,不宜过高;

流道狭窄,易堵塞,处理量小;流动阻力大。

板壳式换热器:

结构紧凑,单位体积包含换热面积较管壳式换热器增加70%;传热效率高,压力降小;

与板式换热器相比,由于没有密封垫片,较好解决了耐温、抗压与高效率之间的矛盾;容易清洗;

焊接技术要求高;常用于加热、冷却、蒸发、冷凝等过程。

板翅式换热器:

传热系数比管壳式换热器大3 ~10倍;

结构紧凑、轻巧,单位体积传热面积能达2500~4370m2/m3;(管壳式Φ1000×6000,347m2,74 m2/m3)

单位重量换热面积是管壳式换热器的十几倍到几十倍;适应性广,可作气-气、气-液和液-液的热交换;亦可作冷凝和蒸发,适用于多种不同的流体在同一设备中操作;

选用适当的材料,可用于0~1000K各种温度范围的热交换;铝制材质特别适用于低温或超低温的场合;

结构复杂,造价高,流道小,易堵塞,不易清洗,难以检修等。

换热器传热过程的强化

1.增大传热面积

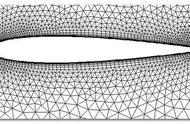

方法:提高单位体积内的传热面积,采用小管径、板状换热表面,改变传热面形状等;

增大对流传热系数小的一侧的面积,如肋片管、波纹管、翅片管等,使换热器传热系数提高以及增加单位体积的传热面积,能收到高效紧凑的效果。

2.提高传热推动力Δtm

方法:平均温度差Δtm的大小主要取决于两流体的温度条件,常受到工艺条件的限制。但加热剂或冷却剂温度由于选择的不同,可以有很大的差别,如适当提高加热蒸汽压强,降低冷却水进口温度,确定适宜的出口温度等都可提高Δtm。

当两流体无相变化时,尽可能从结构上采用逆流或接近逆流的操作,可提高Δtm。

3.增大传热系数K

方法:降低污垢热阻:通过增大流速冲刷管壁防止污垢沉积,或采用阻垢剂等化学和机械方法来抑制污垢的生成速度,并注意及时清除等措施。

提高对流传热系数:特别是h小的一侧的对流传热系数,主要途径是增加湍动程度、减小层流底层的厚度。

具体措施是:

(1)提高流速,增大雷诺数。如增加列管式换热器中的管程数和在管外加装挡板;

(2)增加流动的扰动,减薄层流底层。如在异形管内流动或在管内设置添加物,采用波纹状或粗糙面等,使流动方向和大小不断改变等,都可提高对流传热强度;

(3)利用传热进口段换热较强的特征,采用短管换热器,利用机械或电的方法使传热面或流体产生振动,采用射流方法造成喷射传热面等。

国内外发展概况:

麻花扁管换热器:

由于管子结构独特的管程和壳程促进了湍流。该换热器的传热系数叫现有换热器提高40%,而压力降几乎相等。

特点:改进了传热,减少了污垢,真正逆流,无振动,节省空间,无折流元件,降低了成本。

凡可用管壳式换热器和传统装置之处均可用此种换热器替代,应用前景广阔。

Hitan绕丝花环换热器:

丝状花内插物,可使流体在低速下产生径向位移和螺旋流相叠加的三维复杂流动,可提高诱发湍流和增强沿温度梯度方向上的流体扰动,能在不增加阻力的条件下大大提高传热系数。