如何显著提高数冲模具研磨间有效冲次

当我们了解完模具的“有效可研磨量”之后,就需要引入第二个重要的技术参数了——“研磨间有效冲次”。这是一个很容易理解的概念,在两次研磨之间,如果数冲模具所能达到的冲次不仅高而且稳定的话,那么一把数冲模具在其整个生命周期内,可以为工厂做出的贡献将是异常惊人的。

在此,我们重复前面提及过的公式:模具的最高冲次=可研磨次数×研磨间有效冲次。我们该如何改善模具,从而使其达到尽可能高的有效冲次呢?

模具系统要具备润滑设计

有关这个话题,请查阅笔者另外一篇技术文章《利用全局设备效率理论,确保钣金加工系统性能》。在这篇文章里,笔者针对模具的润滑设计做了全面的分析和解释。

在这里,我们需要了解的是,模具的润滑设计对冲芯的可冲次数、导套的寿命、设备转塔槽的寿命、废料反弹和模具带板的频率以及积屑瘤的延缓生成,都有着非常积极和重要的影响。

冲芯材质要具备高品质

上文笔者提及的那篇文章,同样也详细描述了不同模具钢其材质和热处理工艺所带来的可冲次数,这里也不再赘述了。

数控研磨设备的品质严重影响后续的研磨间有效冲次

近年来,数冲加工行业也刮起了一股数控研磨设备的投资风潮。从笔者的视角来看,这是一件非常积极的现象。其对数冲模具行业成本的核算而言,无异于瓦特首次将蒸汽机引入棉纺织业。

但是笔者也担忧地看到,在数控研磨设备市场上,产品存在严重的良莠不齐,部分设备造成了冲芯和下模的退火软化问题,研磨后模具居然不是水平的,甚至还造成了模具表面的波浪化现象,类似问题,不胜枚举。

在此,笔者请各位企业管理者注意,在采购研磨设备时,要注意以下参数和指标,以免出现“我本将心向明月,奈何明月照沟渠”的悲剧:⑴设备电动机的实际输出功率及其工业防水等级。⑵磨轮的敷料材质和颗粒等级及其砂轮半径。⑶设备驱动单元的步进精度及其运动状态的可编程化程度(快速粗磨、慢速精磨、静止抛光)。⑷模具顶面的测量定位方式和理论精度,防止出现下刀过深或过浅的问题。⑸设备电动机的品质和设备的稳定性设计,防止因为电机偏心导致其过大的旋转离心力带倒设备,或者造成轴承提前磨损。

不同的热处理工艺会带来完全不同的增寿效果

以笔者的工作和客户拜访经历来看,冲芯成品的热处理工艺实际上一直是钣金加工企业的认知误区。很多企业客户仅仅听说过涂层,却不了解涂层的用途和工作原理。很多工程师甚至还错误地认为,当模具研磨之后涂层就失去作用了。

实际上,冲芯成品的表面热处理是用于减少冲芯的侧面与板材断面侧壁的各种磨损的,针对不同的磨损方式,我们需要科学地选取不同的热处理工艺,从而有的放矢地解决粘着磨损、刮擦磨损和积屑瘤挤压类磨损问题。

模具销售工程师更应该深入学习此类知识,坚决杜绝满嘴跑火车式的应对客户,从而帮助客户选择合适的热处理工艺,避免导致客户陷入应用误区,造成巨大损失。

图11仅仅列举了MATE模具自身应用的三种热处理工艺,一般而言,冲芯成品的后道热处理与冲芯毛坯的前道热处理,是衡量一家模具企业核心技术的重要指标。不同的模具制造商都有自己引以为傲的工艺路线,在此也不一一赘述了。

如何生成跨平台跨品牌的微观成本分析图表

当我们了解了影响“有效可研磨量”与“研磨间有效冲次”的因素之后,将这些主要的影响因子进行归纳总结,从而建立起一个跨平台跨品牌的模具微观成本比较模型,如图12所示。不同的钣金加工企业可以根据自身管理水平的高低,以及对模具认知程度的深浅,从图12所示的“变量”和“是否开关”(模具系统的长度可调节性)中,选取自身可以追踪分析的参数,按照图12所列的基本公式,建立符合自身情况的微观成本分析模型。

下面,通过笔者给客户撰写的一个典型实例,来看看比较模型的实际使用效果。在此,我们选择两种不同的模具系统,在未配备气吹系统的国产数冲设备上,对1.5mm厚的不锈钢板进行切边冲裁,同时该客户拥有一台数控研磨设备。

图11 MATE模具的表面热处理工艺

图12 跨平台跨品牌的模具微观成本比较模型

参比的第一种数冲模具,是MATE生产的超能XT型模具系统,配备长柄类的嵌模式QCT冲芯,不带任何涂层;参比的第二种数冲模具,是某国产著名品牌的85系列模具系统,配备长柄类的冲芯,不带任何涂层。选择这两种模具的原因在于,大部分的国产数冲设备商都会因为客户的价格压力和自身的成本压力,大量配备此类模具,不少钣金加工客户也想当然地以为,配上这满满一转塔的85系列模具,可以节省企业大量的运营成本。接下来,笔者将会一步步地推算,看看到底是哪种模具系统和冲芯才能真正地帮助客户进行开源节流。

⑴步骤一:可研磨量的对比。

85型模具的可研磨量基本恒定为2.00mm,而超能XT型模具配上QCT长冲芯的有效可研磨量则为19.56-4.00-1.50-3.00=11.06mm。当两者用同一种研磨设备进行研磨,且每次研磨深度一样时,我们就可以非常容易地得出结论:超能XTQCT结构的可研磨次数为85型结构的5.5倍多。

⑵步骤二:研磨间可冲次数的对比。

经过对市面上85型冲芯的各种统计分析,可知其耐磨性能要远远低于标准的D2材质,为了公平起见,我们暂且认定其为D2级别材质。长柄类的超能QCT冲针,其标配材质为M4PM粉末锻造钢,且经过3次正火处理,冲芯侧面还进行了单边0.125°的倒锥处理,并将其表面做精磨处理。虽然长柄类冲芯无法进行润滑覆盖设计,但是足以获得更小的表面摩擦系数,在针对不锈钢加工时,具有得天独厚的优势。基于上述两种情况,笔者姑且将两种冲芯研磨间平均冲次的倍数定为2.5倍左右。

⑶步骤三:单根冲芯在整个生命周期中的总冲次对比。

基于以上两个步骤,我们得到了两者之间的相对寿命指数为5.5×2.5=13.75,该指数意味着,当一根长柄类的QCT冲芯在超能XT模具系统中,面对1.5mm厚的不锈钢板,走完它生命的最后一刻时,已经有13.75根某国产品牌的长柄85型冲芯在85型模具系统中“香消玉殒”了。

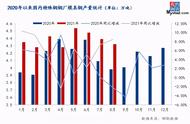

⑷步骤四:两种模具的微观运营成本对比。

图13 85系列和超能长柄QCT系列模具的微观成本比较

图14 不同模具系统的投资回报

将这两种模具的市场价格带入到模具微观成本比较表格中,如图13所示。由于在市场上这类国产品牌模具的价格变化非常大,笔者综合了若干家企业回馈的信息之后,填写入了较为合理的价位;对于MATE模具的价格,笔者则填入了一般的市场报价。当我们把所有参数填入模具微观运营成本的公式后,就可以得到图14所示的比较图表了。

由图14可以惊奇地发现,那看似便宜如白菜的85型模具,在数控研磨设备到处开花以及精益生产逐渐流行的今天,露出了其嗜血的黑洞本性。此时此刻,相信大部分的读者就会明白“价格”和“成本”之间的真正区别了。

⑸步骤五:进一步拓展。

上述是用MATE中档产品——超能XT模具来进行比较的,如果我们再引入下面这些产品,读者认为其产生的“相对寿命指数”又会是多少呢?比如,采用具有全覆盖润滑设计的超能TEC模具系统,采用普通颗粒级的Maxima锆钒钛涂层工艺、采用纳米颗粒级的Super-Max涂层工艺,将超能TEC模具系统用于带有气吹功能的中高端数冲设备上,将下模材质也升级到MPM82粉末锻造钢材质……以上这些衍生推算,笔者就不再一一进行了,因为其基本运用的公式都是完全相同的,增加的主要是研磨间可冲次数的倍数罢了。

⑹步骤六:模具的宏观成本比较。

这将是另外一个全新的概念了,今后笔者会为大家构造这样一个与生产效率息息相关的概念,并继续分享给广大读者。

结束语

目前,钣金加工行业正处于关键的升级转型期,笔者衷心希望看到越来越多的钣金加工企业在正确的引导下,学会利用现代制造工业的思维去分析企业自身生产的真实成本,而不要拘泥在“价格”这个误区之中。

——节选自《钣金与制作》2018年第7期

,