在座椅设计工作中,必须考虑造型美观、安全性能、功能作用及座椅是否舒适等因素,所以座椅轻量化的设计必须以座椅的各性能为基础,在保持各性能安全的基础上减轻重量。在座椅骨架部分采用碳纤维复合材料主要目的是为了减重,以往的应用案例都能充分证明这一点。例如,汉莎航空公司的全碳舒适线(CL)6510全平商务舱座位一次性为其整个机体减重25%。国内的碳纤维复材下游厂商无锡智上新材料科技有限公司对其生产的一款碳纤维复合材料航空座椅骨架进行称重,发现整个座椅骨架仅重2.25KG,相比于全金属材质的座椅骨架,重量减轻了约50%。

但是,碳纤维复合材料在材料特性、应用成本等方面明显区别一般的金属材料,无锡智上新材料科技有限公司根据自身的案例,将有关碳纤维在座椅骨架上的相关应用经验总结如下:

1.使用比例和方式:

在碳纤维复合材料的设计和使用中,减重的目的和座椅功能之间需要保持一个平衡。航空公司自身也有一个盈亏平衡点,在实际运营中,当燃油价格更高时,由碳纤维复合材料带来的减重效果就会有效抵消其应用成本,从而使这种应用产生更大的价值。

从制件的成本、环保性及力学性能综合考虑,可以在不同零部件间采用碳纤维增强热塑性树脂基复合材料及铝合金等多种材料混合应用的方式。连续碳纤维复合材料与铝合金混合材料体系既能充分发挥碳纤维的高强度,又能体现出铝合金高韧性的优点,同时与纯碳纤维复合材料座椅骨架相比,在成本上有明显优势。

2.选用合适的连接和固定方式:

由于碳纤维复合材料呈各向异性,层间强度较低,延展性小,使得复合材料连接部位的设计与分析比金属材料复杂得多,因此必须对复合材料座椅骨架的连接和固定方式进行合理的选择。

机械连接和胶接都是碳纤维复合材料常见的连接和固定方式,在座椅骨架中应根据骨架的不同部位和承载情况进行结合使用。对于厚度、长度或者整体体积在整个座椅中占比较大的部件来说,建议使用能传递集中载荷的机械连接方式,对于承载轻、体积小的部件则可以采用胶结的方式来连接,尽量减少金属连接件,不增加骨架自身的重量。

3.必须经过冲击力和疲劳测试:

静态强度、刚度、动态冲击和疲劳强度这几个方面是都是检验和衡量座椅骨架安全性能的重要指标,尤其是抗冲击和耐疲劳性这两方面。飞机在运行过程中可能会面对很多突发情况,乘客的座椅在受到动态冲击后应保持一定程度的稳定状态。因此在制作过程中,就需要通过强烈的冲击力检验座椅的抗击能力是否足够强大,防止出现座椅变形、断裂等造成人员受伤。

对座椅骨架进行疲劳试验是考虑座椅骨架的使用寿命,碳纤维复材座椅骨架起码要超过普通金属座椅骨架6-8年的使用寿命,所以需要通过反复的周期应力观察骨架结构的疲劳强度,在此基础上进行技术改进,以达到耐久性的目的。

4.复合材料必须具备阻燃功能:

飞机特殊的运行环境对内饰材料有着严格的要求,这包括防火、烟雾和毒性(FST)等,因此用作座椅骨架的碳纤维复合材料不能使用常见的环氧树脂基体,因为环氧树脂基在耐高温、耐烧蚀方面无法达到上述要求。硼酚醛树脂、聚四氟乙烯等热稳定性更好的材料可用于碳纤维复合材料,用以提升复合材料在明火、高温烧蚀等环境下的安全性能。碳纤维复合材料制品的最终性能表现也往往是由这些不同的基体材料和添加剂所决定的,但是,目前国内的碳纤维复合材料的研发在这一块发展比较慢,仅有少数几家厂商能达到耐高温、阻燃等效果。

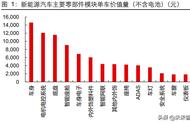

如今,不仅是在运行成本高昂的飞机上,在日常使用高频的轨道列车和普通汽车上,车体自身的减重问题也是关键的技术目标之一。可以说,减重对节省燃油、减少污染,甚至是提升交通工具自身的效能都具有重大的意义。在此情况下,能否合理使用及最大化地利用碳纤维复合材料的减重价值将成为一个值得探讨的命题。

(版权所有,转载时请务必保持内容的完整性并标明文章出处。)

,