一、焊接设备及其使用

埋弧焊是以裸金属焊丝与焊件(母材)间所形成的电弧为热源,并以覆盖在电弧周围的颗粒状焊剂及其熔渣作为保护的一种电弧焊方法。其中,焊丝给送和电弧移动由专用机械控制完成的称埋弧自动焊。

埋弧自动焊与手工电弧焊比较,具有生产率高、焊缝成形美观、质量稳定性好、无弧光辐射、工作条件好、焊工劳动强度低等优点。埋弧自动焊适宜于焊接中、厚板的碳钢、低合金高强度钢、不锈钢等材料,也用于堆焊。

埋弧自动焊设备主要由弧焊电源、控制箱、焊丝给送机构、焊枪行走机构及焊机输送器等组成。

二、焊接材料

1、焊丝及焊剂的选用

(1)焊丝的选用原则

①对于碳素钢和低合金高强度钢,应保证焊缝的力学性能。

②对于耐热钢和不锈钢,应尽可能保证焊缝的化学成分与焊件相同或相近,并同时考虑满足焊缝的力学性能。

③对碳素钢与低合金高强度钢间的焊接,一般可选用强度等级较低、抗裂性能较好的焊丝。

(2)焊剂的选用原则

①对碳素钢和低合金高强度钢,常采用高锰高硅焊剂配低锰焊丝,或用低锰高硅焊剂配高锰焊丝。

②对强度等级较高的低合金钢,宜选用中锰中硅或低锰中硅焊剂。

③对低温钢、耐热钢、耐蚀钢,宜选用中硅或低硅焊剂。

④对铁素体、奥氏体等高合金钢,宜选用碱度较高的焊剂。

三、基本操作技能

1、焊前准备、焊接及收尾

(1)焊前准备

①采用机加工或气割制备焊缝坡口。手工气割的坡口须修磨平整,坡口处水、锈、油及氧化皮等应清除干净。

②准确装配焊件,减少或避免错边,直缝焊件还须装搭引弧板及引出板。

③按要求烘干焊剂,清除焊丝上的水、锈及油污,有条件时使用镀铜焊丝。

④将自动焊车放在焊件的位置上,检查电路是否接上,接地线位置是否恰当。

⑤将准备好的焊丝和焊件分别装入焊丝盘和焊剂漏斗内。

⑥盒上弧焊电源的闸刀开关,接通控制箱的电源。

⑦按动焊丝“向下”的按钮,使焊丝对准施焊处,并与焊件稍有接触,对好指针,闭合焊车离合器(焊缝环缝除外)。

⑧将控制盘上的换向开关扳到焊接方向,“焊接”、“空载”开关扳到“焊接”位置。

⑨通过控制盘上的电位器和电流按钮预调好电弧电压、焊接电流(直流电源除外)和焊接速度。

⑩开启焊机漏斗的阀门,使焊剂堆敷在始焊部位,至此焊前准备工作基本就绪。

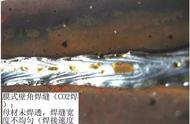

(2)焊接

①按下“启动”按钮,焊丝回抽并产生电弧;同时,焊车开始前进(焊接环缝除外)。

②焊接过程中,操作者应留心观察焊车的行走,及时调整焊机头位置,使之保证对中,并注意及时向焊剂漏斗内添加焊剂。

(3)收尾

①当焊至引出板(环缝焊至接头处)时,关闭焊剂漏斗的阀门。

②轻轻按下“停止”按钮(先按一半,手不要松开),此时机头电动机的电枢供电回路先被切断,焊丝仅靠电动机的转动惯性减速下送;与此同时,电弧开始拉长,弧坑逐渐被填满。

③待电弧自然熄灭后,再将“停止”按钮按到底,切断焊接电源,使焊机停止工作,控制箱各触点恢复至初始状态。

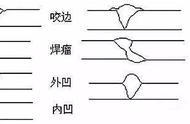

④推开焊车,筛选回收焊剂,清理焊渣,检查焊缝外观(对较长的焊缝,此项工作可在焊接过程中进行),焊接过程便告结束。

须注意,“停止”按钮切勿一按到底,否则易造成焊丝插入尚未凝固的熔池,产生焊丝与焊件粘住的现象。