成型加工前,塑胶必须被充分的干燥。含有水分的材料进入模腔后,会使制件的表面出现银绦状的瑕斑,甚至会在高温时发生加水分解的现象,致使材质劣化。因此在成型加工前一定要对材料进行预处理,使得材料能保持合适的水分。对于入门级别的同行道友们来说,这份注塑参数详情表是一个不错的记忆方法,对于专业人士来说,随身携带,方便记忆,简单高效。

专业术语解析:

1.注塑压力

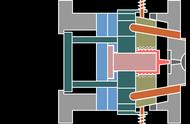

注塑压力是由注塑机液压系统提供的,液压缸的压力通过注塑机螺杆传递到注塑熔体上,塑料熔体在压力的推动下,由喷嘴进入模具的主流道,经过绕口注入模具型腔,压力是为了让熔体能按流程注入型腔并保证填充完整。

2. 注塑时间

合理的注塑时间对于塑料熔体的填充是由帮助的,注塑时间一般大约是冷却时间的1/10左右。具体要按不同的注塑材料来定。

3. 注塑温度

注塑温度是影响注塑压力的重要因素,注塑温度必须控制在合理的范围内,温度太低,原料塑化不良;温度太高,原料容易分解。所以温度的控制是需要有经验的老师傅来合理的控制的。

4.保压压力与时间

在注塑快要结束的时候,螺杆停止转动,只是向前推进,进入保压阶段。保压过程中喷嘴不断的想型腔补充原料熔体,以保证制品成型后的完整度。保压压力一般是填充最大压力的80%左右,根据实际原料和制品的要求来定。

5.背压

背压是指螺杆反转后退储料时所需要克服的压力。高背压有利于色料的分散和塑料的融化。

常见塑料的注塑参数PP注塑技术参数干燥温度(℃)65~75

干燥时间约(hr)0.5~1

模具温度(℃)35~65

残料量(mm)3~10

熔胶温度(℃)200~250

背 压(MPa)9~17

注射压力(MPa)80~130

锁模力约(ton/in2)2

注塑速度 中 等

回料转速(rpm)60~90

螺杆类别 标 准 螺 杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)15~30

PE注塑技术参数干燥温度(℃)*65~75

干燥时间约(hr)0.5(可不用干燥)

模具温度(℃)40~70

残料量(mm)3~10

熔胶温度(℃)180~220

背 压(MPa)7~18

注射压力(MPa)80~130

锁模力约(ton/in2)2

注塑速度 中 等

回料转速(rpm)60~100

螺杆类别 标 准 螺 杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)20~40

PVC注塑技术参数干燥温度(℃)不用干燥,若潮湿时,需在70℃以下干燥1小时

模具温度(℃)30~50

残料量(mm)2~6

熔胶温度(℃)160~185

背 压(MPa)4~8

注射压力(MPa)70~110

锁模力约(ton/in2)2

注塑速度 慢速或中速

回料转速(rpm)50~80

螺杆类别标准螺杆(直通式喷嘴)

停机处理 用HDPE/PS清洗

碎料翻用(%)15~25

ABS注塑技术参数干燥温度(℃)80

干燥时间约(hr)1.5

模具温度(℃)45~80

残料量(mm)2~8

熔胶温度(℃)190~235

背 压(MPa)9~18

注射压力(MPa)90~140

锁模力约(ton/in2)2~2.5

注塑速度 中 等

回料转速(rpm)70~100

螺杆类别 标 准 螺 杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)20~30

PMMA注塑技术参数干燥温度(℃)80

干燥时间约(hr)2~3

模具温度(℃)40~70

残料量(mm)2~6

熔胶温度(℃)215~240

背 压(MPa)13~28(要高)

注射压力(MPa)100~170

锁模力约(ton/in2)4

注塑速度 低 速

回料转速(rpm)60~80

螺杆类别 标准螺杆(如需较大射压可改用小螺杆)

停机处理 需用PP料清洗

碎料翻用(%)0

PC注塑技术参数干燥温度(℃)90~110

干燥时间约(hr)2小时以上

模具温度(℃)80~110

残料量(mm)2~8

熔胶温度(℃)280~320

背 压(MPa)6~15

注射压力(MPa)130~180

锁模力约(ton/in2)4~6

注塑速度 中速或高速

回料转速(rpm)60~80

螺杆类别 标准、细型(忌用抽湿螺杆及弹弓射咀)

停机处理 用HDPE清洗

碎料翻用(%)10~25

PA66注塑技术参数干燥温度(℃)80

干燥时间约(hr)2~3

模具温度(℃)50~90

残料量(mm)3~8

熔胶温度(℃)260~290

背 压(MPa)2~6

注射压力(MPa)90~140

锁模力约(ton/in2)4~8

注塑速度 高速 尤其是薄壁回料转速(rpm)70~90

螺杆类别 标准螺杆(忌用抽湿螺杆),针阀型喷嘴

停机处理 关料闸啤清即可

碎料翻用(%)5~15

备注:对于因含湿量大而分解的尼龙水口料,其性能不能再还原,即使重新干燥亦难再次使用

POM注塑技术参数干燥温度(℃)可不用干燥若受潮则100℃以下干燥2小时

模具温度(℃)40~90

残料量(mm)2~6

熔胶温度(℃)190~215

背 压(MPa)5~10

注射压力(MPa)80~140

锁模力约(ton/in2)2~4

注塑速度 中等速度

回料转速(rpm)50~70

螺杆类别 标 准 螺 杆(直通式喷嘴)

停机处理 需用PP/PE/PS料清洗

碎料翻用(%)30

PPS注塑技术参数干燥温度(℃)120~130

干燥时间约(hr)2~3

模具温度(℃)85~140(加隔热板)

残料量(mm)3~10

熔胶温度(℃)300~340

背 压(MPa)5~12

注射压力(MPa)100~150

锁模力约(ton/in2)4~5

注塑速度 中速至高速

回料转速(rpm)60~80

螺杆类别 标准螺杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)20~30

PC/ABS注塑技术参数干燥温度(℃)80

干燥时间约(hr)2~3

模具温度(℃)60~80

残料量(mm)3~6

熔胶温度(℃)250~280

背 压(MPa)5~12

注射压力(MPa)80~140

锁模力约(ton/in2)3~4

注塑速度 中等速度

回料转速(rpm)60~90

螺杆类别 标准螺杆直径为50mm,对大螺杆采用低压缩比的螺杆较好

停机处理 关料闸降温啤清即可

碎料翻用(%)10~25

PBT注塑技术参数干燥温度(℃)110~120

干燥时间约(hr)2~3

模具温度(℃)50~75

残料量(mm)2~6

熔胶温度(℃)250~270

背 压(MPa)5~10

注射压力(MPa)100~140

锁模力约(ton/in2)3~4

注塑速度 高速

回料转速(rpm)70~90

螺杆类别 标准螺杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)15~25

备注:防火PBT需要用PE料过炮,水口料不宜回收利用

PET注塑技术参数干燥温度(℃)100~120

干燥时间约(hr)3~4

模具温度(℃)120~140

残料量(mm)3~8

熔胶温度(℃)260~295

背 压(MPa)5~10

注射压力(MPa)100~140

锁模力约(ton/in2)3~4

注塑速度 高 速

回料转速(rpm)60~90

螺杆类别 标准螺杆(直通式喷嘴)

停机处理 需用PE或PP料清洗料筒

碎料翻用(%)10~20

PS注塑技术参数干燥温度(℃)80

干燥时间约(hr)1小时(一般不用干燥)

模具温度(℃)40~60

残料量(mm)3~12

熔胶温度(℃)180~220

背 压(MPa)5~10

注射压力(MPa)70~120

锁模力约(ton/in2)2

注塑速度 快速

回料转速(rpm)60~100

螺杆类别 标 准 螺 杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)0

HIPS注塑技术参数干燥温度(℃)80

干燥时间约(hr)1小时(一般不用干燥)

模具温度(℃)30~75

残料量(mm)4~10

熔胶温度(℃)175~230

背 压(MPa)5~10

注射压力(MPa)60~110

锁模力约(ton/in2)2

注塑速度 中 等

回料转速(rpm)60~100

螺杆类别 标 准 螺 杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)15~30

K胶注塑技术参数干燥温度(℃)一般不用干燥若受潮则需在65℃以下干燥1小时左右

模具温度(℃)20~60

残料量(mm)3~8

熔胶温度(℃)170~250

背 压(MPa)3~10

注射压力(MPa)60~100

锁模力约(ton/in2)2~2.5

注塑速度 中 等

回料转速(rpm)70~100

螺杆类别 普通标准型(透明度要求高时,选择专用螺杆)

停机处理 关料闸啤清即可

碎料翻用(%)20~40

AS注塑技术参数干燥温度(℃)80

干燥时间约(hr)1~2

模具温度(℃)40~80

残料量(mm)3~10

熔胶温度(℃)210~250

背 压(MPa)5~15

注射压力(MPa)100~140

锁模力约(ton/in2)2~2.5

注塑速度 中 等

回料转速(rpm)70~100

螺杆类别 标 准 螺 杆(直通式喷嘴)

停机处理 关料闸啤清即可

碎料翻用(%)0

,