图4 冲裁过程

2、低噪音模具设计

模具冲裁常用的降低噪音的方法是增加润滑油,这并不能从根本上解决噪音大的问题,并且长时间使用润滑油会在工件表面残留油污,去除油污需要增加工序、工时,增加企业生产成本。因此,降低噪音需要从模具结构方面入手,设计能够降低噪音的模具。解决噪音的方法是对刀具做改进。将瞬时平面接触,改成逐渐切入的斜面刀,从而达到减少瞬时大范围冲击的噪音。这样没有了瞬时冲击的平面,也就没有了原来的较大的冲裁力, 噪声的产生源也就得到了有效的控制。

上面分析了噪音的产生原因,有速度、冲击力和面积三方面共同作用。为了降低噪音,从这三方面设计入手:

(1)速度

冲床在加工时,Z轴的速度是有冲压油压力决定,这个数值系统设定的,不可以随意更改,因此,这个因素排除。

(2)冲击力

冲床的冲击力大小通常体现在吨位上,即:吨位越大,冲击力越大,这是在设计冲床是就定好的数据,为的就是能更好的匹配产品,也是不能更改的。

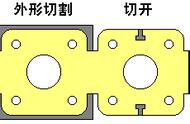

(3)面积

即刀具与工件的接触面积,这个通过更改刀刃设计是能够改变的。

用斜口模具来替代平口模具,利用刃口的斜面,使板料逐渐分离,从而延长了冲切时间,也可起到一定降低噪音的效果。降噪音与剪切角度有关,剪切角越大,冲切时间也会随之增加,噪音等级降低量也相应增大,图5所示为剪切角与降噪量之间的关系,通过分析最佳的剪切角以8度~ 10度为最佳。厚板冲孔、落料冲裁模,可采用冲击限位冲裁。可以在模具上设计限位块或者限位柱,并在其冲击接触面设置加厚的聚氮酚之类的弹性板,就获得更好的降噪效果。

图5 剪切角与降噪量的关系

直接决定冲裁缺口通过合理的选择冲模的径向百分比间隙,冲模百分比间隙对材料断裂形式和受力特性都有较大的影响。间隙越小,噪音等级越低。

经过以上分析,通过更改刃口的倾斜角度,是刃口倾斜8度~ 10度,使接触面积有面接触更改为线接触,可以减小瞬间接触面积,能够降低噪音。

因此,低噪音模具设计以常用的矩形刀具5*56为例,来设计低噪音模具,通过更改刃口倾斜角度来减小接触面积,降低噪音。图6是常规5*56矩形刀刃示意图,图7、图8是低噪音5*56刀刃示意图,

如图6 常规5*56矩形刀

如图7 低噪音5*56矩形刀