生意社09月08日讯

钛合金具有密度低、比强度高、耐蚀性好、导热率低、无毒无磁、可焊接、生物相容性好、表面可装饰性强等特性,是一种轻质高强度耐蚀结构材料,在武器装备中具有广泛应用前景,并已经广泛应用于航空、航天、化工、石油、电力、医疗、建筑、体育用品等领域。

作为飞机机体结构和飞机发动机的主要结构材料之一,钛合金的应用水平是衡量飞机选材先进程度的重要标志之一,是影响飞机战术性能的一个重要方面。在国外第三代战斗机上,钛合金用量占机体结构重量比为20%~25%,在第四代战斗机F-22(EMD)上已高达41%,其应用呈大幅度上升趋势。航空发动机的用钛量也在逐步增加,国外先进航空发动机的钛用量已达30%左右,例如V2500发动机的钛用量就高达31%,第四代发动机F119的钛合金用量为40%。在民用飞机方面,钛合金用量也在逐步增长,A380用钛占总重量的10%,单机用钛材约60吨(图1)。空中客车的钛用量已从第三代A320的4.5%增至第四代A340的6%,而即将问世的A350客机的钛用量进一步提高至15%。

世界各国国防系统和民航系统日新月异的发展,要求飞机及其发动机通过减轻结构重量等有效途径不断改善使用性能,提高安全可靠性和降低全寿命成本。60年来,钛合金通过持续的合金创新、工艺创新和工程应用,永不止步地一再挖掘出钛潜在的能力,其比强度、耐热性、抗蚀性等方面的优越性日益充分地发挥出来,成本较高的问题则逐渐得到不同程度的解决,使用可靠性也随设计应用经验的日积月累而不断提高。钛合金的发展态势恰恰适应了航空工业不断提升的需求,甚至在某些方面以超前的姿态促进了飞机及其发动机的发展。

飞机结构用钛合金

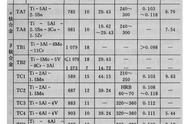

飞机结构钛合金按抗拉强度这一特征要素可分为低强度钛合金、中强度钛合金、高强度钛合金、超高强度钛合金。

低强度结构钛合金抗拉强度

中强度结构钛合金700MPa≤抗拉强度

高强度结构钛合金1000MPa≤抗拉强度

其中,TC21钛合金是“十五”期间我国自主研发的第一个具有自主知识产权的高强、高韧、高模量、损伤容限型钛合金,其综合力学性能比在美F-22飞机上应用的Ti-6-22-22S(美)和苏-27系列飞机广泛应用的BT20(俄)钛合金更加优异,特别是具有非常优异的电子束焊接性能,焊接接头的强度、断裂韧性、疲劳性能等综合性能与母材相当,特别适合制造飞机大型整体框、梁、接头类等重要承力构件。

TC16钛合金退火状态的组织中含有约25%的?相,可以通过热处理进行强化。冷变形加工的TC16螺栓的工作量与成本大约是热镦和固溶时效工艺制造的TC4螺栓的1/2~1/3,但疲劳性能比TC4低。

由于直升机起飞重量不断提高,原来采用的Ti-6Al-4V钛合金已经不能满足要求,必须采用强度更高、高周疲劳寿命更长和刚性较低的TB6钛合金,使用的拉伸强度水平为1170MPa。许多直升机公司都选用TB6钛合金制造半刚性旋翼,其中包括桨毂、套筒、支座、旋翼轴、桨叶与轴的连接接头等零件。

超高强度结构钛合金抗拉强度≥1250MPa,属于可热处理强化的亚稳定?型钛合金,目前主要牌号有TB8、TB19、TB20等。其主要特点是:经过合金化和热处理强化等手段,在获得超高强度的同时,合金仍具有较高的断裂韧性、可焊接性和成形性能等。经综合分析,确定超高强度钛合金主干牌号为TB19(锻件)。

发动机结构用钛合金类型

高温钛合金航空发动机用钛合金是指具有较高的高温蠕变抗力、持久强度、高温强度、热稳定性和高温疲劳等性能,能够满足航空发动机零件在高温环境下长期工作要求的钛合金,主要用于制造航空发动机压气机叶片、轮盘和机匣等零件。航空发动机用钛合金以能满足发动机高温零部件长期工作的最高温度进行分类。

400℃使用的高温钛合金主干材料为TC17钛合金和TC6钛合金。TC17应用于FWS10和推重比10等新型号发动机高压压气机盘,目前已经研制出TC17整体叶盘。TC6钛合金应用于WP13和WS11等发动机紧固件、风扇叶片等多种零件。

450℃使用的TA11钛合金是我国仿制美国的Ti-811钛合金,只应用于WS10发动机1~3级高压转子叶片,其它机型未选用,而且该合金可用TC11钛合金替代,因此不作为主干材料。

500℃使用的高温钛合金主干材料为TC11,该合金是我国航空发动机上应用数量最多的钛合金,综合力学性能好,生产TC11叶片和盘件及其半成品的工艺稳定,二十多年在我国航空发动机的使用中没有发生过因TC11合金材料问题造成的故障,因此推荐TC11合金用于生产航空发动机500℃及以下温度使用的压气机叶片、盘和轴颈等。

550℃使用的高温钛合金有TA12,但该合金尚未在我国的航空发动机上获得应用。

600℃使用的高温钛合金有Ti60,尚处于研制阶段,新研制的推重比10发动机高压压气机整体叶盘选用了该合金。

650℃工作时固溶强化型钛合金性能已经无法满足使用要求,Ti3Al基金属间化合物TD3合金是可以在该温度下长期工作的较好材料。

TiAl系合金它的主要应用优势体现在:(1)TiAl合金比航空发动机其他常用结构材料的比刚性高约50%,高刚性对要求低间隙的部件(如箱体、构件以及支撑件等)有利,同时可延长叶片等部件的使用寿命;(2)TiAl合金在700℃~850℃具有高于普通高温合金的比强度,设计上可以实现结构减重或减少对相关支撑件的负荷;(3)TiAl合金具有良好的阻燃性,可替换一些昂贵的阻燃设计用Ti合金。基于上述特点,TiAl合金被认为是新型高推比航空发动机与航天推进系统的静止件和转动件极具潜力的候选材料,亦为制造其他部件如汽车发动机用增压涡轮和排气阀等的理想材料。

Ti3Al基合金是Ti-Al系金属间化合物中重要的一类,是650℃~700℃温度范围长期使用的轻质结构材料。通过添加Nb等元素使Ti3Al基合金的室温塑性、韧性有了较大幅度的提高,因此得到了广泛深入研究,而且多种零件进行了试车考核。

由于Ti3Al基合金铸锭开坯、锻造及板坯轧制都可利用常规的钛合金加工设备来完成,在上世纪80年代末,国外Ti3Al的研制就已从实验规模发展到工业生产规模。Ti3Al基合金铸锭重达4500kg,并且能够提供棒材、板材和箔材。

阻燃钛合金由于钛合金具有很高的氧化生成热同时导热性又很差,一旦出现诸如叶片与机匣间的高能摩擦,就会增加在发动机这种高温、高压以及高的气流速度发生“钛火”的倾向性,典型的“钛火”燃烧持续时间仅为4~20秒,且难以采取有效的灭火措施,由此带来了严重的安全隐患。为此,美国、俄罗斯、英国、中国都开展了阻燃钛合金的研究,主要有Ti-V-Cr系和Ti-Cu-Al系两种合金体系的阻燃钛合金。

与Ti-6Al-4V合金相比,Alloy C合金具有良好的阻燃性能,Alloy C合金可制成厚板、薄板、带材、棒材、锻件以及铸件,长期使用温度为540℃。该合金已用于F119-PW-100发动机的内环、静子叶片和喷口调节片等多种零部件。

Ti40合金是我国自主研发的阻燃钛合金,在500℃时具有优异的蠕变性能,但500℃以上蠕变抗力急剧降低,由此决定了Ti40合金长期使用温度不能超过500℃。目前能够制备Ti40吨级铸锭、大规格棒材和环锻件。

BTT-1和BTT-3是俄罗斯研制的两种Ti-Cu-Al系阻燃钛合金。BTT-1合金适合加工棒材和锻件,使用温度为450℃;BTT-3合金由于具有更好的工艺塑性,适合加工板材、箔材,使用温度为400℃。

SiC纤维增强钛基复合材料以SiC连续纤维增强钛基复合材料(SiCf/Ti)为主要代表的金属基复合材料在航空发动机上的应用潜力已明显呈现出急速上升的趋势,据美国航空航天及宇航总署(NASA)预测,在未来的航空发动机用材料中,钛基复合材料约占30%,钛铝基复合材料约占15%。SiCf/Ti具有高比强度、高比刚度、耐高温、抗蠕变、疲劳性能,是理想的适用于600℃?800℃的轻质结构材料。研究表明,SiCf/Ti具有良好的高温性能,可使发动机的推重比大大提高,由于钛基复合材料单向排布性能优异,在环类转动件上的优势尤其明显,与镍合金与钛合金相比分别减重80%和60%。

(文章来源:中国钛白粉网)

,