钛合金强度水平可以达到1200MPa以上的超高强度水平,但强塑性、强韧性和损伤容限性能等综合性能匹配难度大,一直是制约超高强度钛合金发展与应用的瓶颈,这也是超高强度钛合金研究的热点方向之一。研究表明,β型钛合金因具有优异的热处理强化效应、高的淬透性、良好的加工性能等特性,最适宜用来开发和发展高强韧或超高强韧钛合金。

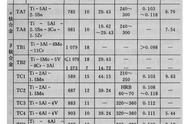

国外从上世纪40年代初就已经开始开发β型钛合金。第一个商用β型钛合金为美国研发的Ti-13V-11Cr-3Al合金,该合金属于亚稳定β钛合金类型,并被大量应用于SR-71黑鸟侦察飞机上。Ti-13V-11Cr-3Al合金锻件使用强度值为1240MPa,但塑性值仅2%。当前,国外应用较多的钛合金主要包括Ti-10-2-3(美)、BT22(俄)和Ti-55531(美)合金。Ti-10-2-3合金是美国Timet公司于1971年研制成功的,并被广泛应用的一种近β型钛合金,主要被用于商用/军用飞机主起落架、横梁、滑轨、接头等重要零部件,于90年代中后期被我国引进并国产化应用,国内牌号为TB6。

当该合金处于高强强度级别时,通常具有较低的塑性和韧性富裕度,且热加工工艺调控窗口较窄。BT22钛合金是原苏联航空材料研究院于1974年研制成功的一种具有高淬透性的近β钛合金,其成分为Ti-3Al-5V-5Mo-1Fe-1Cr,我国也对该合金进行了仿造引进并国产化,并命名为TC18钛合金。BT22钛合金主要用于大型锻件和大型整体构件,截面淬透深度高达250mm。俄罗斯的Su-27,伊尔IL-76、IL-86、IL-96,安-124和图204等主干线客机和重型运输机的机体和起落架的大型承力构件和部件中均使用了BT22钛合金锻造构件。

BT22钛合金锻件强度值一般在1105MPa~1200MPa之间,断裂韧度一般在50MPa·m1/2~80MPa·m1/2之间。近年来,美国在俄BT22钛合金基础上,进一步通过成分改进,研制出的一种Ti-55531(Ti-5Al-5Mo-5V-3Cr-1Zr)高强度钛合金,合金锻件用于飞机襟翼导轨、挂架和起落架部件等。Ti-55531合金固溶时效状态抗拉强度可达到1240MPa以上,但断裂韧性KIC值只有33MPa·m1/2的较低水平(标准值)。为了提高该合金的断裂韧性,该标准采用了β退火处理,虽然断裂韧性KIC值可达到65MPa·m1/2以上,但标准规定对应的使用强度水平降低到1080MPa。

近二十年,为了满足飞机结构用钛合金的发展需要,我国自主研发了几种新型高强和超高强钛合金材料,例如航空用高强高韧高损伤容限型TC21钛合金,TB15、TB17、TB18、Ti7333、TiB-19和TiB-20钛合金等强度水平达1240MPa以上的TB17超高强度钛合金。

当采用普通钛合金锻造与热处理工艺时,随着钛合金强度的进一步提高,将导致塑性和韧性逐步降低,钛合金强度与塑性(韧性)呈倒置关系,当强度达到超高强度级别时,这种倒置关系就越明显。因此,如何获得超高强度的同时,并且保证具有足够的塑性和韧性,提高合金的综合力学性能,是近几年来超高强韧钛合金材料研究领域亟待解决的关键技术难题。

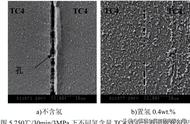

随着飞机损伤容限设计思想的发展,具有高断裂韧性、低的疲劳裂纹扩展速率、高门槛值的片层或网篮组织钛合金受到了技术人员的青睐,为此近期发展了“β锻造”、“近β锻造”、“准β锻造”、“β热处理”与“准β热处理”的锻造与热处理工艺技术。当前,这些先进工艺技术的实施仍然主要通过自由锻造或普通模锻来实现,但对于解决超高强度-高塑性-高断裂韧性等之间的最佳匹配问题仍然存在一定难度。

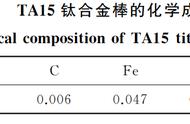

对于钛合金片层或网篮组织,提高了损伤容限性能,但往往牺牲材料一定的塑性,这是因为,该类型组织晶粒较两相区组织大,且不可避免的出现连续或断续的晶界α相,但晶界α相是弱相,特别是时效类高强度钛合金,基体强度越高,晶界α相就变得更加脆弱,这将严重损害材料塑性和韧性,造成锻件的综合力学匹配难度急剧增加。另一方面,对于高强钛合金,由于β稳定元素含量的提高,相变点降低,增加了棒材和锻件的均匀细化的难度。同时,锻造变形时抗力过大也是不容忽视的影响因素,由于金属流动差,锻造过程中容易出现异常流线、剪切带和过热问题。由此可见,在现阶段工业制造装备条件下,为了提高TB17钛合金的综合力学性能,达到最佳的性能匹配,需发明出一种新的适宜于该合金的锻造工艺技术。

,