【能源人都在看,点击右上角加'关注'】

表面纳米化处理

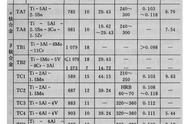

作为新型表面处理技术,纳米化处理可以实现在不改变钛及钛合金表面材料成分的前提条件下,仅使用物理、化学等手段,将材料需要处理位置上层的晶粒进行深度细化,直到纳米级别,从根本上解决材料表面抗疲劳问题,进而提升钛及钛合金表面耐腐蚀性能,在实际应用上也可以提高耐磨性能。使用喷丸法、超音速微粒轰击法等,将处理工具与工件表面进行充分作用,让钛及钛合金表面晶粒被机械方法破碎,深度细化后,对其表面进行强化。对 TC4使用高能喷丸表面纳米化技术,可以保障晶粒尺寸接近 20nm,借助表面硬度高于原材料的硬化层,提升材料抗疲劳性能。而处理 TA2后,晶粒尺寸接近 30nm的纳米表层,其表层晶粒形成可以提升材料硬化程度的形变孪晶。尤其是我国在 623K条件下在钛及钛合金处理方面要强于美国相关规范,目前是事业领先水平。使用超音速微粒轰击法,对 Ti-6Al-4V合金进行处理,可以在其表面衍生出纳米等轴组织,拥有 20nm晶粒尺寸,让合金表面相较于原材料硬度可以提升一倍以上。但是这种表面纳米化处理因为起步较晚,没有广泛推广。

表面扩渗和离子注入

与表面纳米化处理不同,表面扩渗和离子注入将金属或非金属材料掺杂在钛合金基体材料中,改变其表面组织成分,借助改性层产生提升钛合金基体表面抗性。例如钛及钛合金表面使用氮、碳等非金属材料渗透,或使用铝、钼等金属材料进行扩散,从而提高钛合金基体耐磨性与耐腐蚀性。使用网状阴极辉光放电法,将 Ta 对 TC4 基体表面进行渗镀,可以有效提升 TC4 基体耐腐蚀性能。利用固体粉末包埋法,利用制备渗钼层方式,可以有效将 TC6 表面相结构大幅度改变,让 TC6 表面硬度提升至 1400HV ;目前在科学技术快速发展,真空技术理论研究与使用功能深度也逐渐提升,可以在原有表面渗透技术基础上,衍生出一种离子注入技术。例如使用离子渗氮方法,可以将 TA7 钛合金表面硬度提高至 1200HV。而使用加弧辉光离子无氢渗碳技术,处理 Ti6AI4V 合金表面,其表面硬度可以达到 935HV,也表现出较强的耐磨性。也可以使用液相等离子电解碳氮共渗技术处理 Ti6Al4V合金,使合金表面产生 Ti沉积的硬质涂层。而增加使用该方式处理钛合金时间,可以有效提升硬质渗层厚度,提高钛合金的耐磨性。

表面涂层技术

在基体材料表面使用相应工艺进行处理,复合涂层与基体材料,使其基体表面产生保护涂层,在化学、热学等方面都具有良好性能。可以借助表面涂层的耐腐蚀与耐热性,减少生产成本支出,从而提升产品性能,在后续使用中也具有较长使用寿命。目前使用气相沉积、熔覆等方式的表面涂层技术,可以有效提升钛合金耐磨性能,对于抗腐蚀性也有较强效果。将表面活化和氢化处理有机整合,可以有效提高钛合金表面导电性能,也可以避免与例如软性雨水等接触后,产生材料腐蚀问题。而使用气相沉积技术,将 TA2、TC11 基材制成 TiAIN 膜层,可以将膜层与基体结合部分形成三种元素相互结合的冶金结合,有效增强基材各类性能。

免责声明:以上内容转载自钛之家,所发内容不代表本平台立场。全国能源信息平台*010-65369450,邮箱:nengyuanwang@126.com,地址:北京市朝阳区金台西路2号人民日报社

,