气蚀很难完全避免,只有设法减少。如,减少气体混入油中,避免让液流直接冲 击固体表面,等等。

(3)老化 矿物油,长期使用后,不仅黏度会下降,还会分泌出很黏稠的酸性、带负电荷的糊状沉积物,这种现象称老化。这种沉积物会堵塞液流通道,特别是在液压阀中,小 的节流口处,使元件失效。而且一旦产生,很难清除。因此,是要尽力避免的。

1)造成老化的原因

a)氧化:矿物油是碳氢化合物,氧化后会形成酸酯。

b)水解:酯遇水会分解。

c)碳氢化合物受高压剪切会裂化。

d)聚合:碳氢化合物互联,形成大分子团。

2)影响老化过程的因素 油液的老化程度一般可通过其酸性——中和数来判断。

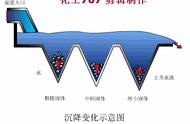

a)油液中的气和水会加快老化(见下图)。

b)由灰尘等固体颗粒引起的污染,特别是金属(尤其是非金属)的催化作用,都会加速矿物油老化。

c)高温也会加速老化。一般,在 70℃以上,温度每升高 10℃,老化速度便增加 一倍。

d)高压也会加速老化。 在矿物油中加入某些化学物质——添加剂,可以改善油的物理、化学特性,如改善黏温特性,降低凝点,减小摩擦系数,阻碍泡沫产生并促使其破裂,减缓氧化,减 少对金属的锈蚀,等等。据此,液压油被分为:未加添加剂(H)、加有一般抗老化 抗腐蚀添加剂(HL)、加有特殊的耐高压抗磨损添加剂(HM),等等。

因为加入了多种添加剂,现代液压油的特性与普通矿物油已有很大差别。因此, 根据应用场合选择合适的液压油,对于液压系统功能的正常发挥、可靠操作、工作持 久性以及经济性,都是非常重要的。

新品种液压油的研发一直没有停顿。例如,力士乐在 2015 年提出了对液压油的 新的要求 RDE90245。据壳牌公司 2017 年初报告,他们的 Tellus S2 MX 液压油率先 满足了此要求。

难燃液

矿物油在自身温度超过 150°~180°C(术语称闪点)后会产生大量有害健康的油 雾。如果遇到明火,还会燃烧。

在上世纪五十年代英国煤矿曾因为使用的矿物基液压油引发火灾,伤亡惨重,遂 立法在矿井中禁止使用矿物油作为液压油。在国内,在本世纪也还曾发生过,投产才 几个月的轧钢流水线由于泄漏的矿物基液压油燃烧而被完全损毁。因此,在可能接触 炽热金属或明火的场合,例如,压铸机械、热锻压机械等,液压系统都应采用难燃 液。

难燃液被分为以下几类。

1)HFA——以水为主的乳化液,可燃成份最多为 20%,实际一般在 1%~5%,也被 称为高水基液。有点类似牛奶。通常,水包油,看似均匀的液体。但如用离心机一 甩,就会分离出奶油来。

价格便宜,主要应用于开采业。 由于其大部分会挥发,因此泄漏到大地后危害也不大。 由于黏度很低,因而很易泄漏。因此,运动部件间的间隙必须很小。因此,液体

必须很精细地过滤。 受水的凝点和挥发点的限制,工作温度只能在 5~50°C 之间。

由于含水多,会腐蚀金属,也容易滋生微生物。因此,还需要加入防锈防腐剂, 对水质要经常监测。

2)HFC——水乙二醇液,含水量为 35%~55%,可达到与矿物油相近黏度,工作温 度在-20~60°C 之间。与大多数常用密封材料都相容,抗腐蚀能力强于 HFA。在采掘 机械、冶金设备和压铸机械中应用较多。

由于水容易挥发,在含水量低于 35%时液体的可燃性会大幅增加,所以必须经常 监测水含量。

3)HFD——无水合成液,如磷酸酯、氯化烃,或两者的混合物。 黏度与矿物油相近,耐磨性能好,抗老化能力高,能用于温度变化较大的场合。 与常用密封材料以及喷涂的表面不太相容。有毒,会危害生态环境。所以,现在应用渐少。

难燃液和矿物油在某些方面的性质差别很大。这常意味着,系统的工作参数(转 速、压力等)必须降低,液压元件的使用寿命也会降低。

环保液

由于矿物油等很难被微生物分解,甚至含有有毒物质,因此,对环境生态有危 害。例如,一块土壤中一旦渗有矿物油,至少 3 年寸草不生。这点特别给移动液压设 备的密封性带来严酷的挑战。

在上世纪七十年代石油危机时,芬兰等国就开始研究在液压系统中使用植物油代 替矿物油。植物油虽然环保,泄漏到地上或水里,会被微生物分解(术语称:可生物 快速降解),但也容易被氧化水解。后来找到了一些无毒的添加剂,可以一定程度地 减缓植物油被氧化水解的速度,但又不影响其被微生物分解。然而,两棵树上的苹果 都可能口味不同,不同植物中提取出来的油,特性也常有差别,这不利于工业液压系 统的稳定性。

合成酯的化学结构与植物油相近,同样可生物快速降解,但抗氧化性能强得多。 而且因为是人工合成的,容易做到高纯度一致性。在农业机械、森林机械中已越来越 多地被应用。但目前价格还较贵,约为矿物基液压油的两倍。研发探索还在进行中。

清水

这里的清水,指的是,作为压力介质,不含有增加黏度材料的水,包括自来水、 河水、海水。

清水,说起来有一系列优点:不可燃,无爆炸危险、卫生、环保、散热性能好, 价廉易得,后处理几乎不需要什么费用。但由于易挥发,工作温度受限制,对多种金 属有腐蚀性,特别是黏度低,润滑性差,泄漏大,所以,其实并不是一种好的压力介 质。

上世纪九十年代,由于发明了恰当的陶瓷加工工艺,制造出来的陶瓷零件对润滑 要求较低。因此,清水液压又重获青睐。但至今,工作压力只能在 16MPa 以下。因 此,只是被用于一些有特殊要求的行业和场所,如食品、饮料、化妆品、粮食加工、 制药、医疗、造纸、文化娱乐、体育、办公室、家用机器人等,与矿物油并不形成竞 争局面。

目前常说的“水液压”包括了高水基液体,即含有增加黏度的材料。虽然与清水 液压有些共同处,但也有很多不同处:易得性、卫生性、可应用场合、对液压元件的 要求等等。所以,不应混淆两个概念。

此外,海水淡化、从油页岩中获取石油、水切割、内高压成型、汽车用薄板的清 洁去皮等等,都必须使用高压水,且用量很大。虽然这些应用已不属于液压传动,但 从液压传动发展出来的技术与这些应用,也正相辅相成,互相推动。

,