表面活性剂是两亲分子, 使它在水溶液中具有两种界面(表面)吸附功能。

其一, 通过“正吸附”可迅速降低水的表面张力, 体现了表面活性剂的润湿、渗透作用;

其二, 通过“胶束化”可在水中形成大量胶束并有效降低两相间的界面张力, 使液体、固体、气体能在水中稳定存在, 体现了表面活性剂的乳化、分散、发泡、增溶等作用。而洗涤作用则是表面活性剂发挥润湿、乳化、分散、发泡、增溶等各种功能的综合过程。下面, 就表面活性剂的润湿、乳化、分散、发泡、增溶、洗涤等作用原理以及它们的反作用原理做简要论述。

(一) 润湿和渗透作用

剪一块坯布轻放于水面, 这块坯布会在水面上停留一段时间再慢慢沉入水底。若在水中加入少许表面活性剂JFC, 我们发现放于水面的坯布会马上沉入水底, 这是测试表面活性剂润湿能力的一个常见方法。

一般来讲, 润湿是固体表面上一种流体被另一种流体所取代的过程。因此, 润湿作用至少涉及三相, 其中两相是流体, 一相是固体。染整加工中, 多为纤维(固体) 表面上的气体( 一种流体) 被水(另一种流体)所取代的过程。

坯布在纯水中润湿速度较慢, 是因为水的表面张力较大, 不能在纤维表面迅速铺展, 不能将坯布内的空气快速取代出去; 水中加入表面活性剂之后, 水的表面张力明显下降, 使水能在纤维表面迅速铺展并将空气迅速取代出去, 从而加快了润湿过程。因此,能使润湿过程迅速发生的表面活性剂被叫做润湿剂或渗透剂, 表面活性剂在这个过程所起的作用叫做润湿作用或渗透作用。

润湿作用与渗透作用并无本质上的区别, 前者作用在固体表面,后者作用在固体内部, 两者可使用相同的表面活性剂, 因而润湿剂也可称为渗透剂。

表面活性剂之所以具有润湿和渗透作用, 是由于它能显著地降低水的表面张力。如图1所示, 以液滴在固体平面上达到平衡时的情况, 来分析表面活性剂的润湿渗透作用。

织物与一般固体平面不同, 它是一个多孔体系, 在纱线之间、纤维之间以及纤维内部的微细结构之间, 均分布着无数相互贯通、大小不同的毛细管, 因此在染整加工过程中, 织物的润湿能力常用毛细管效应来衡量。

染整工作液中加入少量润湿、渗透剂之后, 织物的毛细管效应就能明显提高, 保证染整加工顺利进行。

作为润湿、渗透剂使用的表面活性剂, 其分子链长度宜适中, HLB值宜适当, 疏水基中含有支链的会明显提高其润湿能力, 离子型表面活性剂其亲水基位于分子链中央者润湿性最好, 表面活性剂分子引入第二个亲水基后润湿性会下降。聚氧乙烯型非离子表面活性剂在高温下用做渗透剂时, 宜与阴离子型表面活性剂共用, 以提高其热稳定性, 在强酸、强碱条件下使用的润湿、渗透剂, 要充分考虑其化学稳定性, 以免分解失效。

在染整加工中经常作为润湿、渗透剂使用的产品, 有渗透剂JFC、渗透剂T、拉开粉BX、渗透剂5881、丝光渗透剂MP 等品牌。

(二) 乳化作用

两种互不相溶的液体,其中一相以微滴状分散于另一相中,这种作用称为乳化作用。

乳化作用往往不会自动发生或长久存在。例如,将油和水放在一起进行剧烈搅拌,虽然也能形成暂时乳化状态,但搅拌一旦停止,油与水又马上分为上下两层,这是由于油—水间存在着较大的界面张力,油在搅拌作用下变成微滴之后,油—水间的接触面积会大大增加,表面能迅速增大,成为一种不稳定体系,以致一旦停止搅拌,便会分为两层,恢复成为两相接触面积最小的稳定状态。如果在油和水中加入一定量适当的表面活性剂,再给以搅拌,由于表面活性剂在油—水界面上有定向吸附的能力,亲水基伸向水,疏水基伸向油,从而降低了油—水间的界面张力,使体系的界面能下降。

在降低界面张力的同时,表面活性剂分子紧密地吸附在油滴周围,形成具有一定机械强度的吸附膜,当油滴相互接触、碰撞时,吸附膜能阻止油滴的聚集,从而使乳液稳定存在。这种能使乳化作用顺利发生的表面活性剂叫做乳化剂。

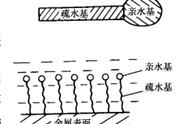

如果选择离子型表面活性剂作为乳化剂,还会在油—水界面上形成双电层和水化层,都有进一步防止油滴聚集的作用。若使用非离子型表面活性剂作为乳化剂,则会在油滴周围形成比较牢固的水化层,起防凝聚作用。肥皂作为乳化剂使用时的乳液状态如下图所示。

经乳化作用形成的油—水分散体系叫做乳状液,乳状液有两种类型。

一种是水包油型(油/水型),以O/W表示,水包油型是油类液体以微粒状分散在水中,其中油是内相(不连续相)、水是外相(连续相);

另一种是油包水型(水/油型),以W/O表示,油包水型是水呈微粒状分散在油中,其中水是内相(不连续相)、油是外相(连续相)。

一般来讲,亲水性强的乳化剂易形成油/水型乳状液,而疏水性强的乳化剂易形成水/油型乳状液。图3表示了亲水能力不同的乳化剂对乳液类型的影响。