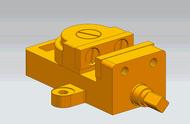

一、三角卡盘夹具的更换和车削刀的更换

1.1

根据螺纹的长短123逆时针依次安装

1.2车削刀的更换

根据产品车削需求,安装车削刀

二、车床设备热车、润滑处加油

三、安装半成品

紧固半成品时注意加紧力度,太紧容易使半成品变形,车削后产品不圆度大,壁厚不均匀;太松吃刀时容易使产品脱落甩飞。

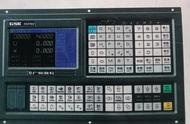

四、选择程序

在程序编写界面,按编辑按键,填写O 程序号(如O3159),然后按输出按键

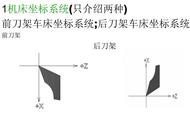

五、对刀

1. 创建刀具T0101

按‘程序’—‘MDI’—在程序段:输入“T0101”—‘输入’—‘循环启动’

2. 先对Z0

打到手动模式,手动移动Z轴,使车削刀刀尖刚刚触碰到产品端面处

在编辑状态下,按‘刀补’光标移动到‘01’(因为是修改的T0101号刀具),填写Z0后,按‘输入’,再重复创建T0101时的步骤,通过绝对位置确认Z轴归零。

3. 对X轴

手动移动X轴和Z轴,到半成品外径稍微车一点的位置,Z轴稍微离开半成品,启动主轴反转(主轴反转按键其实是正转,接反了),走刀Z轴,车削大约2cm(严禁快速走刀),Z轴后退,X轴不要动,用游标卡尺测量车削后的外径尺寸。在编辑状态下,按‘刀补’光标移动到‘01’(因为是修改的T0101号刀具),填写测量的外径尺寸(如外径尺寸485,则填写X485)后,按‘输入’,再重复创建T0101时的步骤,通过绝对位置确认X轴输入尺寸一致。

六、刀补

刀补说白了就是刀具补偿,也就是说你所要使用的刀具的长度与机床主轴中心或者辅助器材的表面的距离。(尺寸有所偏差是可通过刀补进行微调)

按‘刀补’进入刀补界面,光标打到需要刀补的刀具号上,U对应X轴,W对应Z轴,按‘编辑’按键,(如Z轴减1就是填写W-1,输入)

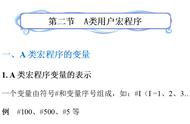

七、编程时遇到的指令

M00—程序无条件暂停

M03—主轴正转

M04—主轴反转

M05—主轴停止

M30—程序结束

G00—快速移动

G01—直线走刀

F600—走刀速度600

S900—转速900

八、程序修改

1. 加工前浏览程序,查看程序位置与顺序是否合理,防止撞刀及吃刀不合适

2. 打到程序编写界面,按‘编辑’按键,通过上下左右按键,调整光标至修改的位置,按删除按键进行修改。

3. 添加程序,将光标打到需要添加的前一个程序行的末端,按‘换行’按键,将生成新的程序行,可进行编辑。

九、程序试运行

1. 将程序复位

2. 按‘自动’—‘单段’—‘跳段’后,按‘循环启动’,一条一条试运行

十、停机

停电、清理现场

十一、程序示例

(更换刀号,编辑-程序-输入刀号-自动-单段-启动-手动)

O0214(程序号)

一、车端面

M03 S02 (主轴正转、转速02*倍率)

T0201(使用T0201号刀进行对的刀,确定的绝对坐标)

G00 X330(X轴快速移动到330)

G00 Z5 (Z轴快速移动到5)

G01 X325 F200(直线切割,x轴移动到325,进给速度200)

Z-55(直线切割z-55,将外径车到325,需要车55这么厚)

G00 X333(车完外径后,X轴退至333)

Z21(车完外径后,z轴退到21)

G01 Z-3(直线切割z轴车掉z轴负方向3mm)

X215(直线切割z轴沿x方向车至215)

二、车水线

GOO Z20(快速移动z轴退至20)

X333(快速移动x轴退至安全位置333)

G00 X275(快速移动 x轴至275)

Z-4.5(车水线,因为端面车掉3mm后再车1.5mm的沟)

Z0(z轴退至安全位置走x轴)

X250(每25mm车一道水线)

Z-4.5

Z0

X225

Z-4.5

Z200(z轴退至安全位置)

X333(x轴退至333)

三、车斜角

M03 S02 F100(主轴正转转速02*倍数,进给速度100)

T0202 (T0202刀具进行对刀)

G00 X256 Z0(x轴z轴同时快速移动,起点)

G01 X240 Z-8(x轴z轴同时切割,终点)

G00 Z20(退至安全位置)

X333

MO5(主轴停止)

M30(程序结束并复位)

,