COOL MANUAL OPERATE 手动冷却开关

在任何时候方式下都可以操作 按下此钮冷却液开 再次按下此钮冷却液关

润滑手动开关 在任何方式下都可以操作

PROGRAM PROTECT

程序保护开关

需要进行程序存储、编辑或修改,自诊断页面诊断时,需用钥匙接通此开关

STOP CW CCW SPINDLE MANUEL OPERATE

主轴手动操作按钮 在机床处于JOG 方式(HANDLE ,JOG ,RAPID )时,可启、停主轴 STOP :手动停止主轴 CW :手动主轴正转 CCW :手动主轴反转

3、工件的装夹:在零件加工之前需要把预备好的工件按要求装夹在三爪夹盘上。 1) 工件伸出三爪夹盘的长度须比加工的零件长度长出少许。

2) 工件装夹在三爪夹盘上必须夹紧,以防止工件径向跳动无法进行加工。 4、MDI 方式操作

在本机床上,此实训步骤可分为以下两个部分: 1)MDI 方式启停主轴:把方式选择开关(MODESELECT )选择到MDI ,再按下PRGRM 功能键后显示MDI 输入口(见图3-5)。

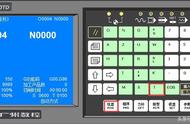

图3-5 MDI输入界面

然后输入主轴启动指令启动主轴。具体步骤如下:

键入指令M03→按INPUT输入键→写入S500→按下INPUT输入键→按下CYCLESTART 循坏启动键

这时主轴启动,可以手动调节SPINDLE SPEED OVERRIDE 主轴转速修调开关来手改变机床主轴的转速。

停止主轴转动的方法有以下几种:

a)输入M05指令→按下 INPUT输入键→再按下CYCLE START循环启动开关。b.按下RESET“//”机床系统复位键。c。方式选择开关转动选择到JOG状态,再按下右操作面板下方的SPINDLEMANUELOPERATE主轴控制按钮中的STOP按钮。利用此方式停止主轴转动可以在JOG(手动)方式下按主轴控制按钮中的“CW”或“CCW”键重新启动主轴。

3)MDI方式手动换刀:方式选择开关到MDI方式→按下PRGRM功能键→输入刀号(如T0101)→按INPUT输入键→按下CYCLESTART循环启动键。

5.工件坐标系的设定(在工件端面的园心上):在加工工件之前,必须在机床系统中先设定工件坐标系原点的坐标位置,再根据此坐标系进行加工程序的编辑。

1)手动启动机床主轴(正转S500)。

2)手动换刀刀具T0101基准刀(外圆刀)。

3)手动控制工作台切削工件端面,然后让刀尖停留在工件端面上,按下DOS功能键显示当前坐标值,按下“相对”软键显示相对坐标,然后把相对坐标Z(W)值清零。

相对坐标值清零方法如下:

按POS功能键→按“相对”软键→按下“W”字母键→按下“CAN”程序编辑键

4)动切削工件外圆,然后让刀尖停留在工件外圆面上,然后把相对坐标X(U)值清零。

5)控制坐标移到安全位置,停止主轴转动,利用千分尺测出工件径得外径值d0,然后把相坐标X值变为—d0值,然后再一次把相对坐标X(U)值清零。

通过以上的个步骤,我们就明确了工作坐标系原点的位置,工件外端面的中心原点,相对坐标值为(0,0)。再利用此工件坐标原点编辑工件加工程序。

6.编辑零件加工程序:加工程序的输入和编辑见表3-1-5

表3-5 加工程序的输入和输出

类别项目PROGRAM

PROTECT

MODE

SELECT

方式选择开关

功能键

操作说明

将电脑中的程序输入内存单一程序输入,

程序号不变

右旋

EDIT或AUTO

PRGRM

按“”(必须有CNC与电

脑之间的串口通信协议,否则无效单一程序输入,

程序号变

键入程序号→按“”多个程序输入

按“”或键入程序号→按

“”

INPUT

INPUT

INPUT

INPUT

键盘输入程序

EDIT

键入程序号0XXXX →按

“ ”→按“ ”

→按“ ”,换段→键入字→按

“ ”…→按“ ”

→按“ ”,换段……

在键入程序段中最后一个字后,可不

按“ ”而直接按“ ”,

同样亦可以结束程序段并换程序段

检索 程序号检索 EDIT 或AUTO

键入程序号→按“CURSOR ” 如按“PRGRM ”键,可以查看所有在内存中的程序的

检索

程序段检索

EDIT 或AUTO

程序号检索→键入程序段号→按“CURSOR ” 指令字或 地址检索

程序号检索→程序段检索→键入指令或地址→“CURSOR ” 编辑

扫描程序

EDIT

程序号检索→直按“CURSOR ”或

“PAGE ”扫描程序

插入一个字

EDIT

检索插入位置前一字→→键入指令字→按“INSRT ”

注1) 在程序名的头一行里不得输入任何的指令与数值。

注2) 在程序中的非零整数不清坐标值X 、Z 值都必须附带小数点。

注3) 在每行程序结束末尾都必须有EOB #

结束符号“;”。

7.试运行程序、图形演示

在零件程序付诸实际自动加工之前须先检查零件程序正确与否。首先人为目测有无编辑错误。当确定无编辑错误后,利用机床的试运行程序功能做最后的检测。其具体步骤如下:

1) 出程序编辑窗口和需要加工的零件程序,并让光标停留在程序名的第一个字母上。 2) 工作方式选择开关选择AUTO 方式。 3) 打开程序空运行开关DRN 。

4)打开机床锁住开关MLK ,使程序自动运行时机床工作台不移动。

5)按下机床图形功能键盘AUK GRAPH ,并按“参数”软键,显示图像参数设定 口(见图3-1-6)且设定参数如图示: 图形参数 O 0005 NO 330

材料长 W= 50 材料径 D= 30 O0005

NO300 描画终了单节

N=

-1

INPUT EOB

INSRT INSET EOB INSRT INSRT EOB

自动消去A= 1

限制L= 0

画面中心坐标X= 0

Z= 30

倍率X= 150

GRAPHIC MODE M= 0

番号W= S O T

10:45:00 MDI

[图形] [ ] [扩大] [ ] [补助]

图3-1-6图形参数画面

6)按下“图像”软健,显示图像模拟窗口。

7)按下循环启动键“CYCLE START”。启动程序自动运行功能,这时图形显示窗口将出现刀具运行轨迹模拟路线(见图3-1-7)

S 1.5 O0005 N0330

X 18.000

Z -11.320

s

10:54:47

[图形] [C·参数] [扩大] [标准] [补助]

图3-1-7图形模拟画面

图中虚线部分为刀具定位和空运行轨迹,实线为刀具切削过程轨迹。

8.自动加工当工作程序经编辑存入CNC中,并且经检验程序无编辑错误和语法错误时,关闭空运行开关DRN和机床锁住开关MLK,按下CYCLE START循环启动开关,同时按下检测软健CHECK,开始程序自动运行。其显示窗口如图3-1-8所示MDI键的位置。

程式检视O0005 N0300

N140 C00 X18. Z-19, ;

N150 C01 X11. Z-19.F20

N160 C00 X100, ;

N170 Z100, ;

(相对坐标) (余移动态) (C)

U 54.780 X—36.780 C00 C98 C25

W 54.890 Z—73.700 C97 C21 C22

F 100 S00300 C09 C40 C50

M003 T0202 SACT 307

ACT.F 200MM/分S307 T0202

10:57:52 BUF AUTO

[程式] [现单节] [次单节] [检测] [再开]

图3-1-8 AUTO时检测画面

注:在程序自动运行加工过程中不得进行其它操作,以免出现机床故障和加工事故。

第二节.FANUC Oi—T CK6136A数控车床的操作步骤

0i—T数控车床操作方法与0—TDⅡ数控车床基本一样,只是MDI键的位置有所改进,(见图3-2-1)输入操作更加简便。下面就Oi—T系统操作阐述如下:

图3-2-1 MDI键的位置

1、建立机械坐标系——回零(回参考点)

选择JOG→POS→点动—X,—Z为—50左右,(可手摇)→回参考点开关打开(显示REF)→先按 X,后 Z→X、Z指示灯亮,机械坐标值X、Z为0→回参考点开关复位。

2、建立工件坐标系一找工件零点

1)主轴正转选择MDI→PROG显示(MDI)输入M03 S300→EOB→INSERT→循环启动。

2)换刀选择MDI→T0101(基准刀)→EOB→INSERT→循环启动。(同理可换2,3,4 号刀)。

3)工件坐标系

建立工件坐标系有多种方法:一是按G50建立,二是按G54—G59建立,使用时可任选其中一种方法。

方法一:建立G50工件坐标系(工件端面圆心上)车外圆JOG→正转→HANDLE→POS→相对→T0101车外圆→Z方向移开车刀→停主轴→测量外圆→d o→U→O→预定。

车端面JOG→正转→HANDLE→POS→相对→T0101车端面至—d o→U→O→预定、W→O→预定。这时建立了工件原点设在工件端面圆心上的G50工件坐标系。按POS,相对和绝对坐标为O,绝对坐标不为O时,可选取MDI→PROG→输入G50XO。ZO→EOB→INSERT→循环启动。按POS,相对和绝对坐标都为O。这时可手摇至X100、Z100也可先手摇Z60、左右再MDI→PROG→输入G00,Z100、EOB,INSERT→循环。检测后,输入G00,X100→循环。按POS,相对和绝对坐标都有应是100。

方法二:建立G54—G59工件坐标系(工件端面圆心上)车外圆;JOG→正转→HANDLE →POS→相对→T0101车外圆→Z方向移开车刀→停主轴→测量外圆d o→U→O→预定。

车端面:JOG→正转→HANDLE→车端面至—→U→O→预定;W→O→预定。

按OFFSET→坐标系→光标对准G54(X),X→O→测量,Z→0→测量。这时建立了G54

工件坐标系,按POS,相对和绝对坐标为0。同样可建立G55,G56,G57,G58,G59工件坐

标率。手摇至X100,Z100,位置。也可先手摇至Z60左右,再MDL→PROG(显示程式MDI)→输入G54,G00,Z100,EOB,INSERT→循环,刀尖快速离开工件原点到Z100,检测后,MDI →PROG→G54,G00,Z100,EOB,INSERT→循环,按POS,这时相对和绝对坐标都为100.

3、程序输入方法

1)程序名输入:EDIT→PROG→O1314→INSERT→EOB→INSERT.

2)程序段输入:G00→X100.→Z100.→EOB→INSERT.

3)程序调用:EDIT→PROG→输入程序名→检索.(或光标下移键)

4)程序删除:EDIT→PROG→输入程序名→DELET.

5)编程格式

O 0001;程序名

N10 M03 S400 T0101 G98 ; 主轴正转S400转/分、1号刀、进给量/每分钟

N20 G54 X100. Z100. ; 工件坐标系和刀尖开始位置

N30 Goo X( ). Z( ).; 快速定位

N40 G0l X( ). Z( ) F88.;刀尖按88毫米/分钟速度进给到X( )、Z( )位置N50 ;中间程序段

N170 ;中间程序段

N180 G00 X100. Z100. ; 快速返回起始位置

N190 M30; 程序结束、光标自动返回。

4、模拟

EDIT→PROG→调程序→机床锁住→空运行→AUTO(显示MEM)→图形→循环启动。

5、自动加工(模拟后,自动加工前,必须进行回参考点)

EDIT→PROG→调程序→AUTO→循环。(光标移动程序头)

6、刀具位置补偿

刀具位置补偿是为了使刀架上的几把车刀刀尖能在同一基准点上而设置的X、Z补偿值,刀具补偿有几种方法这里介绍的方法是1号刀为标准刀,我们只要在加工前输入与标准刀的差值就可以了,具体作法是主轴正转选取1号刀为标准刀,把刀尖移到工件端面与外圆的交点A处,把相对坐标值U、W分别设为零,然后把刀架移到安全位置,换第2号刀,把刀尖移到第一把刀同一位置A处,这时提示栏中的U、W值就是1号刀与2号刀的位置差,只要把U、W的数值输入2号刀形状补偿中,即设立好2号刀具位置补偿。由此类推,其它车刀也用1号刀为标准,用同样方法设置位置补偿。

具体操作步骤如下;

1)车外圆、车端面选T0101→JOB→正转→HANDLE→车外圆后Z方向移出→U→O→预定。

车端面后→W→O→预定。(形成外圆与平面交点A)

2)换T0202→JOG→正转→HANDLE→刀尖对准A点→OFFSET→形状→光标对准2号刀→把U、W值输入位置补偿X、Z中。

3)建立工件坐标系换1号刀车外圆,Z方向移开,测量,U设为零。再车端面至——后停主轴,设U、W为零。

a)建立G50工件坐标系选手动输入,输入G50、X0、Z0,然后循环。

b)建立G54工件坐标系一打开参数设置画面,选坐标系,光标对准G54,再将X→O→测量,Z→O→测量。这时相对坐标值和绝对坐标值一定要为零,不为零时则重做,(建其他G55—G59)时,只要光标对准基中一个坐标系,将X、Z设为零后测量即可。

7、刀具半径补偿设置

由于车刀尖通常是一段半径很小的圆弧,因此在车削锥面、倒角或园

弧时可能造成切削加工不足(少切)或切削过量(过切)的现象,为了解决这些问题,我们采取了刀尖半径补偿方法.下面举例说明其中一种方法:如图3-2