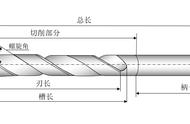

⑥主切削刃:两个主切削刃的夹角为顶角б,真正的切削部位。

⑦后刀面:形成后角α的面。

⑧横刃:连接两个切削楔的部分,它承担50%的切削力(轴向)。

⑨刀背间隙:减少钻头和工件之间的摩擦力。

⑩排屑槽:较大空间,利于排屑。

孔口缺口和毛刺问题?通过减小钻尖角使钻尖顶住工件的宽度和高度进行改善.

较小的钻尖角118°

1、径向分力,径向稳定性差。

2、轴向力小。

3、非延展性材料,减小崩碎。

较大的钻尖角135°-140°

1、轴向分离大,径向稳定性好。

2、更大的进给能力。

3、软粘性材料,减小飞边。

4、孔的圆度,直径公差和直线度更好。

周边倒角式钻尖

1、减小崩碎。

2、具有大钻尖角钻头的优点。

钻头应用问题/措施钻尖磨损

原因:

1.工件在钻头钻入力作用下工件会向下移动,钻头钻通后弹回.

2.机床刚性不足.

3.钻头材料不够结实.

4.钻头跳动太大.

5.夹持刚性不够,钻头滑动.

措施:

1.降低切削速度.

2.增加进给量

3.调整冷却方向(内冷)

4.增加一倒角

5.检查并调整好钻头的同轴度.

6.检查后角是否合理.

崩刃、破损

原因:

1.钻头的安装振摆,在一个切削刃上的冲击过大造成的。

2.工件的夹紧刚性低,在钻孔切出时发生。

3.进给量过大。

4.切削速度过高。

措施:

1.安装振摆调整为0.02mm以下,使钻头的两个刃在平衡的条件下进行钻削加工。

2.降低进给量,减小钻头切出时的冲击。

3.如果是可转位钻头,更换刀片材质。