本期内容:

定义孔加工的品质这个事情其实很难的,原因是........

如果孔具有严格的公差或表面光洁度要求,则镗孔或铰孔等二次加工通常会完成该孔,加工到最后的加工尺寸。在这些情况下,钻头的主要价值可能是尽可能快地打出尽可能多的孔,用户能够看到的是定位是否精准。

但情况并非总是如此。在某些应用中,多花一点时间和精力可能有助于钻头在一次操作中达到质量标准。或者,可以确定钻孔的质量影响其接受高质量二次加工的能力。例如,如果以过高的速度钻孔,热量可能会使材料加工硬化,这会大大缩短丝锥的寿命,甚至使材料太硬而不能攻丝。

如果硬质合金钻头钻2个或200个孔,可能会有所不同。如果是200,质量重点可能主要是完成工作的速度(效率)。如果这项工作只需要2个孔,那么在钻孔过程中多花一点时间和精力,或者使用专门设计的工具在一次操作中钻孔和铰孔,就可以在没有额外过程的情况下产生符合质量规格的孔。

可能这里面我会想到3个问题

1是否满足孔的公差。

2是否符合孔加工要求。

3同心度是否良好。

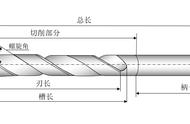

硬质合金钻头其实会应用在很多领域,但是很多技术也被大家忽视,螺旋角的设计也是很有讲究的,比如低螺旋角或直槽钻头非常适合铸铁和球墨铸铁等短切屑材料,比如20-30°的螺旋角度,有利于在各种坚硬材料中进行通用钻孔,因为该角度有助于排屑。

但是铝和铜倾向于高螺旋角,这种高螺旋角提供了一种预示效应,有助于排屑。为特定材料和应用选择具有正确特性的钻头将延长刀具寿命,从而获得良好的光洁度。

涂层也有很大的不同。通常情况下,比如某些品牌的钻头会选用复合涂层,可以全面发挥作用。该涂层包含钛和铬以及钛硅层。

硅使涂层具有很高的润滑性,所以切屑可以滑落,避免产生积屑瘤。避免产生积屑瘤是保持刀具具有良好的切削能力,避免在孔壁上留下痕迹的关键。