来源:热电论坛

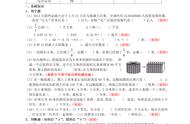

01锅炉燃烧过程自动调节的任务

锅炉燃烧过程自动调节的任务如下:

① 维持热负荷与电负荷平衡,以燃料量调节蒸汽量,维持蒸汽压力。

② 维持燃烧充分,当燃料改变时,相应调节送风量,维持适当风煤比例。

③ 保持炉膛负压不变,调节引风与送风配合比,以维持炉膛负压。

02锅炉风量与燃料量配合

风量过大或过小都会给锅炉安全经济运行带来不良影响。锅炉的送风量是经过送风机进口挡板进行调节的。经调节后的送风机送出风量,经过一、二次风的配合调节才能更好地满足燃烧的需要,一、二次风的风量分配应根据它们所起的作用进行调节。一次风应满足进入炉膛风粉混合物挥发分燃烧及固体焦炭质点的氧化需要。二次风量不仅要满足燃烧的需要,而且补充二次风末段空气量的不足,更重要的是二次风能与刚刚进入炉膛的可燃物混合,这就需要较高的二次风速,以便在高温火焰中起到搅拌混合作用,混合越好,则燃烧得越快、越完全。一、二次风还可调节由于煤粉管道或燃烧器的阻力不同而造成的各燃烧器风量的偏差,以及由于煤粉管道或燃烧器中燃料浓度偏差所需求的风量。此外,炉膛内火焰的偏斜、烟气温度的偏差、火焰中心位置等均需要用风量调整。

03四角切圆锅炉二次风调整

四角切圆锅炉二次风采用的是大风箱供风方式,每角的18只喷口连接于一个共同的大风箱,风箱内设有18个分隔室,分别与18个喷口相通。各分隔室入口处均有百叶窗式的调节挡板。

二次风的调节依据是维持最佳氧量。辅助风是二次风中最主要的部分。它的作用是调整二次风箱和炉膛之间的压差(原则上不低于380Pa)。从而保证进入炉膛的二次风有合适的流速,以便入炉后对煤粉气流造成很好的扰动和混合,使燃烧工况良好。总二次风量按照燃料量和氧量值进行调节,各燃烧器辅助风的风门开度按相关规程要求的炉膛/风箱压差进行调节。

油层均有各自的油配风,油配风的开度有两种控制方式:油枪投入前,该油枪的油配风挡板开至20%以上;油枪停用时,则与辅助风一样,按炉膛/风箱压差进行调节。

在一次风口的周围布置一圈周界风,可以增大一次风的刚性;可以托浮煤粉,防止煤粉离析,避免一次风帖墙;还可以及时补充一次风着火初期所需要的氧气。一般说来,对于挥发分较大的煤,周界风的挡板可以稍开大些,这样有利于阻碍高挥发分的煤粉与炉内烟气混合,以推迟着火,防止喷口过热和结渣。同时由于挥发分高而着火快,周界风可以及时补氧。但对于挥发分较低的煤而言,最好减少周界风的份额,因为过多的周界风会影响一次风着火的稳定性。周界风还可冷却燃烧器,运行磨煤机对应的周界风开度不小于20%,停运磨煤机的周界风可调至10%。

上层燃尽风的调整主要用来调整 A、B侧蒸汽温度偏差,同时上层燃尽风开大后还可抑制NO。的生成量。机组满负荷时上两层尽量开至60%以上,低负荷时在风箱差压允许的情况下,也可开至20%以上。

04前后墙对冲锅炉二次风调整

前后墙对冲锅炉二次风调整方法如下:

① 调节二次风挡板时优先关小停运磨煤机二次风挡板开度,停运磨煤机二次风挡板开度最小可关至20%,然后再关小下层燃尽风挡板,满负荷时下层燃尽风挡板开至50%以上。

② 运行磨煤机二次风挡板开度控制在70%~85%,根据磨煤机煤量控制二次风挡板开度,煤量大于60t/h,二次风挡板开度大于80%。

③ 根据飞灰含碳量变化及时调整锅炉运行风量,优先调整挡板开度,挡板全开后通过增加二次风母管压力增加风量。

④ 上层燃尽风尽量保证全开,控制脱销入口氮氧化合物,降低脱销用氨量。

⑤ 锅炉运行遵循先加风后加负荷的原则,负荷上升时及时增加二次风量,停磨煤机前先增加运行磨煤机二次风量再关小停运磨煤机二次风量,启动磨煤机前先开启二次风门再启动磨煤机。

⑥ 机组运行时注意二次风挡板开度与风量的匹配关系,如发现差别较大可能为调节挡板执行机构脱开,就地及时检查,有异常联系点检处理。

05低负荷时要多投用上层燃烧器

大多数中、高压锅炉的过热器是以对流传热为主的,对流式过热器的蒸汽温度特性是随着负荷降低,蒸汽温度下降。当锅炉负荷较低时,有可能出现减温水调节阀完全关闭,蒸汽温度仍然低于下限的情况。虽然可以采取增大炉膛出口过量空气系数或增大炉膛负压的方法来提高蒸汽温度,但这些方法因排烟温度提高,排烟的过量空气系数增加,造成排烟热损失上升,导致锅炉热效率下降。如果尽量停用下层燃烧器,而多投用上层燃烧器,则由于炉膛火焰中心上移,炉膛吸热量减少,炉膛出口的烟气温度上升。过热器因辐射吸热量和传热温差增大,过热器总的吸热量增加,使得蒸汽温度上升。这种调节蒸汽温度的方法经济性较好,在因负荷较低导致蒸汽温度偏低时,是应首先采用的方法。

06锅炉氧量调整

锅炉高负荷运行时,由于炉膛温度高,燃烧稳定,排烟损失较高,为了提高锅炉效率可根据实际煤质等情况,适当降低过量空气系数运行。降低氧量后,排烟损失降低,可使锅炉效率提高,但必须有试验数据作为指导调整的依据,可在满负荷时调整不同的氧量值测量飞灰含碳量及CO 含量,还可做更严谨的试验进行验证,如在高负荷时不同的氧量下测量锅炉效率,由此来确定锅炉运行的最佳氧量。

另外,由于氧量表是在省煤器后,不在炉膛出口,由于炉膛出口至省煤器出口烟道有漏风,会造成氧量显示较实际炉膛出口氧量高,因此,在锅炉氧量调整时要把这部分漏风考虑进去。

07低负荷运行燃烧调整注意事项

锅炉低负荷运行时燃烧调整注意事项如下:

① 低负荷时应尽可能燃用挥发分较高的煤。当燃煤挥发分较低、燃烧不稳时,应投入点火油枪助燃,以防止可能出现灭火。

② 低负荷时投入的燃烧器应较均匀,燃烧器数量也不宜太少。

③ 增减负荷的速度应缓慢,并及时调整风量。注意维持一次风压的稳定,一次风量也不宜过大。燃烧器的投入与停用操作应投入油枪助燃,以防止调整风量时灭火。

④ 启、停制粉系统及冲灰时,对燃烧的稳定性有较大影响,各岗位应密切配合,并谨慎、缓慢地操作,防止大量空气漏入炉内。

⑤ 燃油炉在低负荷运行时,由于难以保证油的燃烧质量,应注意防止未燃尽油滴在烟道尾部造成复燃。

⑥ 低负荷运行时,要尽量少用减温水(对混合式减温器),但也不宜将减温门关死。

⑦ 低负荷运行时,排烟温度低,低温腐蚀的可能性增大。因此,应投入暖风器或热风再循环。

08锅炉结焦的原因

锅炉结焦的原因如下:

① 灰的性质。灰的熔点越高,越不容易结焦;反之熔点越低,越容易结焦。

② 周围介质的成分。在燃烧过程中,由于供风不足或燃料与空气混合不良,使燃料达不到完全燃烧,未完全燃烧将产生还原性气体,灰的熔点大大降低。

③ 运行操作不当。由于燃烧调整不当使炉膛火焰发生偏斜;一、二次风配合不合理,一次风速高,煤粒没有完全燃烧而在高温软化状态黏附在受热面上继续燃烧,形成恶性循环。

④ 炉膛容积热负荷过大。炉膛设计不合理或锅炉不适当的超出力,使炉膛容积热负荷过大、炉膛温度过高,造成结焦。

⑤ 吹灰、除焦不及时。炉膛受热面积灰过多,清理不及时或发现结焦后没及时清除,都会造成受热面壁温升高,使受热面严重结焦。

09结焦对锅炉运行的影响

结焦对锅炉运行的经济性与安全性的影响如下:

(1)锅炉热效率下降。

① 受热面结焦后,使传热恶化,排烟温度升高,锅炉热效率下降。

② 燃烧器出口结焦,造成气流偏斜,燃烧恶化,有可能使机械未安全燃烧热损失、化学未完全燃烧热损失增大。

③ 使锅炉通风阻力增大,厂用电量上升。

(2)影响锅炉出力。

① 水冷壁结焦后,会使蒸发量下降。

② 炉膛出口烟气温度升高、蒸汽出口温度升高、管壁温度升高,以及通风阻力的增大,有可能成为限制出力的因素。

(3)影响锅炉运行的安全性。

① 结焦后过热器处烟气温度及蒸汽温度均升高,严重时会引起管壁超温。

② 结焦往往是不均匀的,结果使过热器热偏差增大,对自然循环锅炉的水循环安全性以及强制循环锅炉的水冷壁热偏差带来不利影响。

③ 炉膛上部结焦块掉落时,可能砸坏冷灰斗水冷壁管,造成炉膛灭火或堵塞排渣口,使锅炉被迫停止运行。

④ 除渣操作时间长时,炉膛漏入冷风太多,使燃烧不稳定甚至灭火。