一套热流道针点入水,模穴1出3的,用料为改性导热尼龙的模具在试模时,产品水口位发烂,粘胶,怎么办呢?

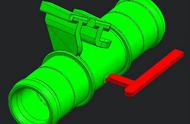

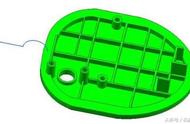

首先,我们看下不良品图片,这个产品有两个热流道针点入水(我们先不考虑为何这个产品不大,却用俩个热流道针点入水的问题)。

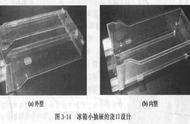

1号入水口位置发烂,粘胶,不美观,品质NG。

2号入水口位置无粘胶,发烂现象,品质OK。

第一步,先确认异常产生的原因。

1,粘胶处模面跟其他位置一样,都是蚀细纹,表面并无粗糙,不存在因模面粗糙而粘胶的可能。

2,测量粘胶位置附近模温,得160度以上。这个模温对这个材料来讲,太高了,会粘模。

3,同一个产品,一个入水口粘胶,而另一个入水口不粘,证明这个材料,适合啤这个货,只是粘胶处的成型条件有异常。

综上分析,知道了是入水处位置太热而引起粘胶的,我们去看看现场做了那些动作:

1,这个材料厂家的导热尼龙料,熔胶温度建议为260~290度。

现场技术人员把热流道温度设为320~350度,现场解释是设为320度都经常有因冷咀而射不入至产品缺胶现象,设为350度,才正常些,不会缺胶。

2,确认了模具运水畅通,并所有水路都接上了。

3,机台调较参数方式,试模员,技术员,主管,经理,全部有调试过,依然有粘胶,发烂。不存在因个人调机能力有限而造成的。

为什么热流道需要这么高温度才能正常射入呢?

除了这个产品的针点入水口非常细之外,我们还要考虑热流道的加热质量与控温位置是否恰当,即均衡受热,感温灵敏。

为什么同一个产品,同一成型参数条件下,一个入水口位置有粘胶,而另一个没有呢?

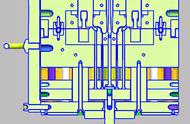

这要确认前模冷却运水道与热咀的距离是否一致。还要确认,这两个热咀尖顶处与产品平面的距离是否一致。因为这两个方面如果有差别,则会产生因模温高低不一而产生模具过热粘胶异常。

第二步,知道了原因,怎么解决呢?

注塑生产要稳定,一定是从模具,设备,材料上进行调整的,否则,不良品多,损耗大,生产无效益。就会进入做得多,亏得多的不良状态。

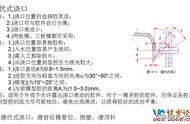

1,修整热流道,达到均衡受热,感温灵敏的状态。

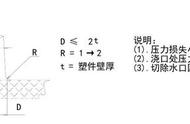

2,检查前模冷却系统是否均衡冷却传递,检查热流道针点尖顶处是否与模面有隔热。

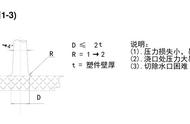

3,加大针点入水口尺寸,使射胶畅顺。

4.调整材料配方,使该改性材料的耐热性能更进一步。就像纯PP料一样,250度熔胶,90度模温,粘胶了!加了30%GF后,250度熔胶,90度模温,正常生产了。

,