对带钢受到各种因素的影响而出现跑偏的情况进行讨论,并针对酸轧机组在生产过程中出现的带钢跑偏问题进行分析、解决。

冷轧板厂酸洗连轧机组通过人口段的焊机将前后两卷带钢连接起来,使得生产线的带钢可以连续运行,但是从人口的开卷机到出口的卷取机,全长约有1000多米,途中要经过各种设备,很容易发生带钢跑偏现象。尽管在生产线上共设有8套CPC纠偏装置,可以自动对带钢进行纠偏,但在实际运行中发现,活套内的带钢常常跑偏严重,无法通过纠偏装置进行纠正,迫使生产线不得不降低速度,甚至停机,严重影响了生产产量、产品质量和设备安全,为此需要对带钢的跑偏现象进行分析,并采取有效的方法予以控制。

1 带钢跑偏的原因

带钢在运行中自行偏离生产线的中心,向辊子的一边移动,称为“带钢跑偏”。带钢在输送辊上运行,只要带钢和辊子表面有接触,并在一定的磨擦阻力界限内,那么带钢上各点就会和辊子的中心线成直角行走。假设带钢板形良好,断面厚薄均匀,则作用在带钢上的张力分布均匀,同时各辊子保持平行,并与带钢运行方向保持垂直,那么,带钢在辊子上运行就不会跑偏,即带钢时刻运行在生产线的中心上。

但在实际的生产过程中,会有各种各样的因素影响带钢的正常运行轨迹,因此使带钢产生跑偏现象。

1.1 带钢本身缺陷的影响

如果带钢两边厚薄不一时,带钢本身就构成了镰刀弯形状,当带钢如图1(a)所示运行时,理想的带钢运行情况如图1(b),假设带钢具有左凸镰刀弯,则会出现图1(e)的情形,CD线为A’C段带钢初人转向辊时,带钢与辊子的相切接触线,当A’B’ 运行到辊子处时,左侧的A’点会落在C点的左边,此时A’C段带钢进入转向辊后的左移跑偏距离为f= A’C×sinβ,同理,当带钢具有右凸镰刀弯时,会使带钢在转向辊上产生右移跑偏。跑偏量的大小与镰刀弯的程度、转向辊的间距以及带钢张力的大小有关。

还有其他各种板形缺陷,如中浪、边浪、纵弯、横弯等,再加上各处宽度、厚度、硬度、表面粗糙度均有差异,使得带钢不能均匀贴绕在转向辊上,这些不对称因素会在与转向辊接触的带钢表面上产生垂直于运行方向的侧向力。在此侧向力的作用下,带钢发生侧向滑移,从而使带钢跑偏。

1.2 辊子的影响

辊子在制造时加工成锥形,或因为带钢边浪引起单边磨损,而呈锥形,使得带钢张力分布不均匀,因而带钢总是向粗的一端跑偏。跑偏量的大小跟锥度的大小有关。

另外,辊面的表面质量也会影响带钢跑偏,如表面粗糙度不一、辊面损坏、辊面有油污等等。严重时会使带钢在转向辊上打滑,进一步加剧跑偏。

1.3 其它因素的影响

还有其他干扰因素如带钢温度、张力波动、设备安装精度等等,也会影响到带钢跑偏,而且这些因素交织在一起,相互作用,因此要精确分析是非常困难的。通过长期、仔细的观察可以看到:在其他所有的工作条件保持不变的情况下,提高带钢张力,会减小带钢跑偏量。在其他所有的工作条件保持不变的情况下,带钢自由输送段较长而引起的跑偏量比同样长度而中间加有转向辊的跑偏量要大。

2 活套内带钢跑偏问题的分析和解决办法

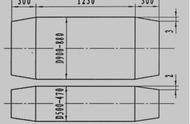

3#、7#样纠偏装置分别是针对人口活套和2#出口活套内的带钢进行纠偏,其纠偏范围为±150mm。在观察中发现,出于活套的长度较长,约有二、三百米,支撑辊较多,带钢经过这些辊子后跑偏越来越厉害,已经超出了纠偏装置的纠偏范围,导致生产线自动停机。如图2所示。只要能够想办法减小活套内带钢的跑偏量,使其控制在纠偏装置的允许范围内,就能保证生产线正常运行。

由于原设计中支撑辊的轴承座支架是固定的,无法对支撑辊进行调节(如图3a)。为此我们将原先设计为固定的轴承座支架进行了改造,在支架上增加了2个腰形孔,使辊子可以进行调整(如图3b)。这样,我们就可以把之前与生产线中心线垂直的支撑辊旋转一定的角度 ,并在活套内分段设置几对八字辊。如图4所示,设辊子表面线速度为V,在带钢与支撑辊相互之间的摩擦力作用下,会对带钢产生一个分速度VlVl(V1=V×sina),这样带钢在横向方向上有一个向中心滑动的趋势,这种趋势随着角度以及带钢与辊子接触面的增大而增大。这样,带钢在这种支撑辊上运行都能够自行对中,从而大大减小了活套内带钢的跑偏量。

3 结语

在改造前,因活套跑偏影响生产线降速运行,甚至手动运行的问题每个月都有发生,少则几次,多则十几次,对于3.5mm以上的厚带钢更是频繁。经过改造后,活套内的带钢跑偏问题得到了有效的解决,已经完全能够控制在允许范围内,从设备改造完毕到现在,再也没有出现过因带钢跑偏影响生产的事故发生。可以说改造取得了圆满成功,有效的保证了生产线安全、稳顺、高速的运行。

更多精彩内容,尽在【云轧钢】公众号。