1、安阳钢铁生产现场的上下夹送辊辊面直径分别为900mm、500mm,辊面采用堆焊硬质合金材质,辊面宽度为1830mm,轧制带钢宽度在800~1630mm之间。

存在问题:夹送辊主要受力点和磨损点都集中在上下辊的中部,使辊形成凹形曲线,严重时,上下辊面中部有较大间隙,当卷取窄规格带钢时,会造成上下夹送辊不能加紧带钢,是带钢张力丧失,卷取薄规格品种时尤为突出,易引起卷形、错边问题。

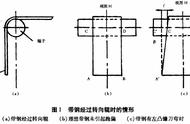

改进措施:认为是因为轧制品种的宽度在800~1 630mm变化,且宽度随时变化,辊身始终在此宽度范围内使用,而辊身有效宽度为1830mm,因此在以辊面中心对称靠近边部各100mm的宽度上在生产中始终不是有效区域,故而只有辊面中部磨损,会产生凹形曲线,影响张力的建立。经过分析认为问题的关键是只有把非轧制区域进行处理才能解决凹形曲线问题,在非轧制区域辊子磨损和轧制区域相比磨损较少,根据这一研究结果分析,因为轧制品种宽度在800~1630mm范围内变化,但轧制最多的宽度还是1200~1500mm,故而在辊子两段各165mm长度都是非轧制区域,为了保证适应大多数宽度的带,最终将辊子两端部300mm加工成锥形变为梯形辊型,如图1。

2、武汉钢铁集团公司热轧厂中,上夹送辊硬度HS40~60,直径920mm~880mm,下夹送辊硬度HS60~70,直径460mm~450mm,上夹送辊凸度 2mm。

存在问题:上夹送辊凸度偏小,轧制一段时间薄料后,中部磨损部位直径比边部磨损部位的平均直径小3~5mm,夹紧作用下降。

改进措施:上夹送辊凸度增大到 3.5mm,下夹送辊凸度设置为 2mm,如图2所示。

3、山钢铁股份济南分公司也遇到类似问题,并对夹送辊辊型进行了调整优化,由初始的平辊调整为图3所示辊型。还提高了夹送辊辊缝精度、优化了夹送辊标定程序。在卷取操作界面上增加了夹送辊压力补偿功能,即根据不同厚度规格带钢及带钢跑偏情况给予夹送辊适当的压力补偿。

此外,邯钢等公司也采用了相似的方法解决此类问题。

综上所述,荣钢现场的辊型形状没有明显问题,可对凸度进行优化,凸度不宜过小,否则效果不明显,同时,考虑到受热膨胀和稳定性的情况,凸度也不宜过大。

除夹送辊辊型外,现场仍需考虑以下问题:

1、严格控制夹送辊两侧控制力偏差和位置偏差;

2、上下夹送辊的位置控制及压力控制尽量精确,可在上下夹送辊轴承座处安装补偿垫片来补偿因夹送辊的使用磨损和正常磨削带来的辊径差异;

3、将上下夹送辊的速度值进行优化,确保夹送辊在直径变化后的速度匹配;

4、优化夹送辊的冷却系统和润滑制度,减轻粘钢及氧化铁皮嵌入导致的辊面磨损;

5、合理安排生产计划,规格可由窄到宽。

更多精彩内容,尽在【云轧钢】公众号。

,