随着国家对环境保护的重视和环保政策的日益严格,新建煤粉锅炉都设计安装脱硫装置并且要求脱硫系统随机组同步设计、同步施工、同步投用。另外,锅炉烟气系统加入脱硝装置也已提上议程。

引风机、增压风机、脱硝风机合并运行是新建大型火电厂风烟系统一种新的运行方式,该运行方式可有效降低厂用电率。但HU25038-22双级动叶可调联合风机改造的投运时间较短,风机改造后存在的问题未充分暴露,造成风机出现问题后可供借鉴的经验较少。

本文以大唐鲁北发电有限责任公司一期工程2×330MW机组为研究对象,介绍了该工程三合一双级动叶可调轴流式联合引风机的故障实例分析与控制措施。可为今后大型火电机组烟气系统的初设选型、技术改造和运行控制策略提供借鉴。

鲁北公司风烟系统设备简介风烟系统设备组成:大唐鲁北发电有限责任公司 2×330MW机组分别于2009年9月、2009年12月投产运行,锅炉采用哈尔滨锅炉厂有限责任公司根据美国ABB-CE燃烧工程公司技术设计制造的HG-1020/18.58-YM23型自然循环锅炉。

燃烧器采用低NOx双尺度燃烧器(用于控制炉内烟气中NOX排放量≤200mg/NM3),每台锅炉配有两台半模式、双密封、三分仓容克式空气预热器,其型号为哈尔滨锅炉厂生产的28.0-VI(T)-1983-SMR,逆转布置(已经完成冷端蓄热元件镀搪瓷改造,防止烟气低温腐蚀);2013年8月、10月两台炉脱硝设施先后投入正常运行;1、2号机组引风机于2012年2月、5月改造为HU25038-22型双级动叶可调轴流风机;同时取消了脱硫增压风机。

锅炉最大连续蒸发量为1020 t/h,锅炉主要负荷带基本负荷,有调峰能力,安装地点为室外露天布置。煤灰成分见表1:

表1 煤灰成分

三合一风机设备型式为动叶可调轴流式,风机型号为HU25038-22,风机负责提供克服脱硫装置(脱硫采用氧化镁-亚硫酸镁湿法脱硫工艺),脱硝装置(脱硝采用SCR脱硝工艺)及锅炉风烟系统其他设备阻力的要求。风机采用三合一风机。每台机组安装2台引风机,布置位置在脱硫系统前,电袋除尘器之后安装。风机运行方式为两台风机并联运行,单台风机出力满足60%BMCR负荷工况要求,布置方式为水平对称布置,垂直进风,水平出风。

风机参数两个工况,见表2

表2 风机参数两个工况

说明:TB(test block)点风量、风压参数为B-MCR工况考虑了裕量的数据。此工况为风机能力考核工况。B-MCR工况系锅炉最大连续出力工况,与汽轮机VWO工况相匹配。BRL工况的锅炉出力与汽轮机TRL工况的进汽量相匹配。风机在此工况下应运行在最高效率区内。此点为风机效率考核点。

三合一风机所配套的电动机的参数,见表3

表3 所配套电动机参数表

引风机失速运行工况及处理过程

失速前机组运行工况:2013年11月27日17:00,机组负荷310MW,锅炉蒸发量1035t/h,1号炉1A,1B,1C,1D,1E五台磨煤机运行, 1A、1B一次风机、1A、1B送风机及1A、1B引风机投自动运行。1A、1B引风机动叶开度86.9%/81.5%,电流为255A/307A,1A引风机电流与1号机组负负对比图如图1所示:

图1 电流、负荷对比图

失速发生时工况:17时21分,1号炉1A引风机电流由254A骤降至181A(动叶开度85%未变化),1号炉炉膛负压快速增至 900pa,1B引风机出力自动加至最大,快速停运1号炉1E制粉系统,打掉1号炉1D制粉系统,负荷由310MW快速降至210MW,就地检查18;31分,保持1A吸风机动叶开度不变的情况下停运1A吸风机,在关闭1号炉1A吸风机入口挡板过程中1A吸风机电流由147A突升至208A,(入口挡板无法关到位),炉膛负压骤升至-1300pa,立即停止1A引风机并将炉膛负压调至正常,负荷稳定至200MW。

事件处理过程:11月27日异常发生后,就地检查风机温度、振动均正常,因本次异常现象与7月份1A引风机设备损坏事故现象非常相似,为保证机组安全运行决定停运1A引风机,解体检查内部有无损伤。18:34,1A引风机停运, 23:00,引风机上盖打开,观察动叶无损坏,叶片执行机构及拐臂无异常,就地、远方操作动叶开关灵活。

为彻底排查异常原因,决定打开中心筒检查内部设备,由于风机内硫味极重,人员不能在机壳内长时间逗留,直到28日凌晨04:15,才将中心筒内部人孔门全部打开,检查发现动叶伺服阀、连杆均无异常,将连杆和拐臂脱开后,就地活动连杆灵活、无卡涩,因此判断设备本身无损坏。凌晨06:35,开始设备回装。15:46, 1A引风机试运,就地测量温度、振动均正常,风机恢复正常运行状态。

引风机失速原因分析11月29日,1A引风机再次发生失速故障,失速时空预器及引风机参数曲线图如图2:

图2 引风机失速时空预器及引风机参数曲线图

结合两次失速工况各参数历史趋势进行分析,发现异常发生后发出过“1A引风机失速”报警信号,经过风机解体检查排除了设备原因后,判断异常发生的直接原因为风机失速,根据数据显示风机失速前1A引风机入口压力为-6.6KPa,出口为 1.3KPa,已超出了风机的最大出力,因此判断风机失速的原因在于入口负压过高。

经分析,风机失速的根本原因为空预器烟气侧压差大,空预器进出口压差设计值为1600Pa,而空预器内部堵灰后,空预器烟气侧进出口压差超出设计值2000Pa,达到3600Pa,使引风机入口压力达到-6700Pa,出口压力1300Pa,风机全压接近了风机的最大出力8100Pa,由于系统压力波动,及两台引风机抢风,造成了风机进入失速区。

空预器堵灰的根本原因为NH4HSO4大量粘结在空预器转子冷端蓄热元件内部。其次脱硝投入增加了烟道阻力,同时也大大提高了SO3的生成率,11月初气温降低导致空预器冷端酸腐蚀加剧,二次风暖风器未及时投入运行,造成空预器冷端综合温度低于150℃(排烟温度与空预器入口二次风温度之和),脱硝的氨逃逸后与烟气中的SO3及低温烟气中的水形成了常温下为固态的NH4HSO4,而NH4HSO4的结晶温度在140℃,故随着排烟温度降低,空预器堵灰现象也随之加剧,空预器差压快速升高。

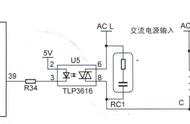

轴流风机的失速特性是由风机的叶型等特性决定的,同时也受到风道阻力等系统特性的影响,动叶调节轴流式引风机的特性曲线如图3所示,其中,鞍形曲线M为引风机不同安装角的失速点连线,工况点落在马鞍形曲线的左上方,均为不稳定工况区,这条线也称为失速线。

由图中我们不难看出:①在同一叶片角度下,管路阻力越大,风机出口风压越高,风机运行越接近于不稳定工况区;②在管路阻力特性不变的情况下,风机动叶开度越大,风机运行点越接近不稳定工况区。

图3 动叶调节轴流式风机特性曲线

1号炉空预器堵灰后,烟气阻力增加,锅炉大负荷运行时,引风机动叶开度大,长期接近于不稳定工况区工作。锅炉负荷增加至最大出力时,1A引风机达到临界点而发生失速。

综上所述,机组负荷升高至BMCR工况,引风机出力接近BMCR出力,至使两台引风机电流偏差造成两台风机抢风,产生失速现象。系统阻力增加是造成本次失速的直接原因。

脱硝投运后空预器堵灰是引起本次失速的间接原因。

针对此类失速事故的控制措施1、正常运行中锅炉引、送风调节投自动模式,负压设定为50—100Pa之间,炉膛负压波动幅度大于200Pa时,切至手动调整,严禁炉膛冒正压。

2、引风机入口烟气联络门及送风机出口联络门正常运行中保持关闭,防止因两侧风机出力不平衡发生失速。

3、运行人员应尽量保持两侧送、引风机出力和电流平衡,严格控制两侧风机电流偏差不大于30A,单侧引风机电流不超额定电流416A。

4、1号炉引风机动叶开度规定运行调整上限不大于80%,2号炉引风机动叶开度规定运行调整上限不大于85%,防止风机动叶开度过大进入失速不稳定区。

5、1、2号炉空预器蒸汽吹灰连续进行。

6、机组运行中加强引、送风机电流监视和就地检查,发现异常立即汇报值长,通知维护人员检查设备。

7、运行中严密监视空预器进出口烟气差压和一、二次风差压变化,发现空预器堵灰情况有上升趋势时及时联系维护人员检查处理。

8、脱硝SCR运行时,严格控制系统氨逃逸不大于3PPM,保证SCR出口NOx浓度小于100 mg/Nm³的前提下尽量降低喷氨浓度。

9、严格执行暖风器投运管理规定,保证空预器冷端综合温度不低于150℃(排烟温度与空预器入口二次风温度之和),防止空预器冷端酸结露腐蚀加重堵灰程度。。

10、加强锅炉入炉煤混配掺烧管理,严格控制入炉煤硫份不大于1.0%。

11、1号机组供热量不大于100吨/小时,发电量不超300MW,锅炉总蒸发量不高于920吨/小时。

12、对引风机失速和风机全压的报警值做适当调整。设置了风机全压超过7400Pa的报警点。

13、机组有停备机会时对空预器蓄热元件进行高压水冲洗,解决空预器堵灰问题。

14、加强对1号炉蒸汽吹灰系统的检修维护,确保设备正常投入。

15、调整布袋除尘器脉冲阀吹灰频率,减少布袋除尘器进出口压差。可降低引风机入口阻力约200Pa。

16、修改运行规程,根据气温度化,及时投运暖风器,调研暖风器投入的最佳工况点为一次风、二次风、排烟温度三者之平均温度低于145℃时投入最为合适,并加入运行规程。

结论解决此类设备异常问题主要从三方面着手:

首先,引风机本身设计选型过程中考虑的异常工况要全面,即空预器烟气侧堵灰在后进/出口压差会升高至3000-4000Pa时,引风机设备选型时确定风机全压要以锅炉B-MCR工况时,风烟系统阻力极端工况为选型参考。

其次,系统阻力增加的影响,脱硝设施投运过程后,要将氨逃逸量控制在最小值,这就要求运行人员控制好低氮燃烧器的配风,减少脱硝入口NOX的含量,合理控制氨的投入量,减少NH4HSO4在空预器冷端蓄热元件的沉积。

再次,控制二次风与排烟温度二者的平均温度值不低于145℃,减少NH4HSO4在低烟气温度中的结晶,同时加强空预器吹灰也是控制此问题的有效措施。

(摘编自《电气技术》,原文标题为“HU25038-22型双级动叶可调风机失速分析与控制措施”,作者为董彬。)

,