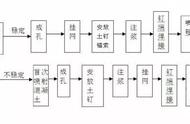

(2)当用机械进行土方作业时,严禁施工人员在边壁出现超挖或造成边壁土体松动。基坑的边壁应采用小型机具或铲锹进行切削清坡,以保证边坡平整并符合设计规定的坡度。

(3)支护分层开挖深度和施工的作业顺序应保证修整后的裸露边坡能在规定的时间内保持自立并在限定的时间内完成支护,即及时设置土钉或喷射混凝土。基坑在水平方向的开挖也应分段进行,一般可取10m-20m。同时要求尽量缩短边壁土体的裸露时间。

6.3.5排水

(1)土钉支护宜在排除地下水的条件下进行施工,施工单位应采取恰当的排水措施包括地表排水、支护内部排水以及基坑排水,以避免土体处于饱和状态并减轻作用于面层上的静水压力。

(2)要求对基坑四周支护范围内的地表加以修整,构筑排水沟和水泥砂浆或混凝土地面,防止地表降水向地下渗透。靠近基坑坡顶处宽2m-4m的地面应适当垫高,并且里高外低,便于径流远离边坡。

(3)在支护面层背部插入长度为400mm-600mm、直径不小于40mm的水平排水管,其外端伸出支护面层,间距可为1.5m-2m,以便将喷混凝土面层后的积水排出。

(4)为了排除积聚在基坑内的渗水和雨水,应在坑底设置排水沟及集水坑。排水沟应离开边壁0.5m-1m,排水沟及集水坑宜用砖砌并用砂浆抹面以防止渗漏,坑中积水应及时抽出。

6.3.6注浆

(1)在土钉钢筋置入孔中前,应先设置定位支架,保证钢筋处于钻孔的中心部位,支架沿钉长的间距约为2m-3m左右,支架的构造应不妨碍注浆时的浆液自动流动。支架可为金属或塑料件。监理员在土钉施工过程中需要随机抽检。

(2)土钉钢筋置入孔中后,采用重力、低压(0.4-0.6MPa)或高压(1-2MPa)方法注浆填孔。水平孔必须采用低压或高压方法注浆。压力注浆时间在钻孔口部设置止浆塞(如分段注浆,止浆塞置于钻孔内规定的中间位置),注满后保持压力3-5min。重力注浆以满孔为止,但在初凝前需补浆1-2次。

(3)注浆用水泥砂浆的水灰比不宜超过0.45-0.50,允许加入适量的速凝剂等外加剂用以促进早凝和控制泌水。施工时当浆体塌浇度不能满足要求时可外加高效减水剂,但严禁任意加大用水量。浆体应搅拌均匀并立即使用,开始注浆前、中途停顿或作业完毕后均须用水冲洗管路。

6.3.7边坡表面处理

(1)表层钢筋网的铺设要求

a) 钢筋网应在喷射一层混凝土后铺设,钢筋保护层厚度不宜小于20mm。

b) 采用双层钢筋网时,第二层钢筋网应在第一层钢筋网被混凝土覆盖后铺设。

c) 钢筋网与土钉应连接牢固,监理员随机抽查。

(2)混凝土喷射要求

a) 混凝土的喷射顺序应自下而上,喷头与受喷面距离宜控制在0.8m-1.5m范围内,射流方向垂直指向喷射面,但在钢筋部位,应先喷填钢筋后方,然后再喷填钢筋前方,防止在钢筋背面出现空隙。

b) 在边壁面上垂直打入短的钢筋段作为标志,以保证施工时的喷射混凝土厚度达到规定值。当面层厚度超过100mm时,应分二次喷射,每次喷射厚度为50mm-70mm。在继续进行下步喷射混凝土作业时,要仔细检查预留施工缝接合面上的浮浆层和松散碎屑是否清除,如已清除,喷水使之潮湿。

c) 在喷射混凝土终凝2h后,现场施工人员应根据当地条件,采取连续喷水养护5-7d,或喷涂养护剂。

6.4喷射混凝土技术要求

6.4.1利用筛子、斗检查粗细骨料配比是否符合要求。

6.4.2检查骨料含水率是否合格。

6.4.3按设计配比把水泥和骨料送入拌料机,上料要均匀。水泥:砂:石子,砼重量配合比水泥∶砂∶石子=1∶2∶2,人工拌料时采用潮拌料,水泥、砂和石子应清底并翻拌三遍使其混合均匀。

6.4.4检查拌好的潮料含水率,要求能用手握成团,松开手似散非散,吹无烟。

6.4.5速凝剂按水泥含量的2.5-4%在喷浆机上料口均匀加入。

6.4.6坍落度为80~120cm,混凝士到达施工现场后,应进行坍落度的检查,实测混凝土坍落度与要求混凝土坍落度之间的允许偏差为±20mm;

图6-5现场实测坍落度

6.4.7喷射混凝土施工前56天,每种拟用的外加剂至少作三次试块试验板,试验板测定的喷射混凝土工艺质量和抗压强度达到要求后,才能进行喷射混凝土施工。

6.4.8喷射混凝土作业应分段分片依次进行,喷射顺序自下而上。

6.4.9喷射机应严格执行喷射机的操作规程,应连续向喷射机供料;保持喷射机工作风压稳定;完成或因故中断喷射机作业时,应将喷射机和输料管内的积料清除干净。

6.4.10喷射混凝土的回弹率:洞室拱部不应大于25%,边墙不应大于15%。

6.4.11喷射混凝土养护:喷射混凝土终凝2h后,应喷水养护;养护时间一般工程不得小于7昼夜,重要工程不得少于14昼夜;气温低于5℃时,不得喷水养护。

6.5标准试件制作及养护

6.5.1混凝士强度试件应在混凝士的浇筑地点随机抽取。取样与试件留置应符合《混凝土结构工程施工质量验收规范》GB50204中7.4.1条规定如下:

(1)每拌制100盘且不超过100m3的同配合比的混凝土,取样不得少于次;

(2)每工作班拌制的同一配合比的混凝士不足100盘时,取样不得少于一次;

(3)当一次连续浇筑超过1000m3时,同一配合比的混凝士每200m3取样不得少于一次;

(4)每一楼层、同一配合比的混凝土,取样不得少于一次;

(5)每次取样应至少留置一组标准养护试件,同条件养护试件的留置组数应根据实际需要确定。

图6-6现场制作试块

6.5.2标准试件养护

(1)同条件养护试件拆模后,应放置在靠近相应结构构件或结构部位的适当位置,并应采取相同的养护方法。

(2)同条件自然养护试件的等效养护龄期及相应的试件强度代表值,宜根据当地的气温和养护条件,按下列规定确定:

a) 等效养护龄期可取按日平均温度逐日累计达到600℃时所对应的龄期,0℃及以下的龄期不计入;等效养护龄期不应小于14d,也不宜大于60d;

b) 同条件养护试件的强度代表值应根据强度试验结果按现行国家标准《混凝土强度检验评定标准》GBJ107的规定确定后,乘折算系数取用;折算系数宜取为1.10,也可以根据当地的试验统计结果作适当调整。

7、质量控制标准

7.1一般规定

7.1.1土钉墙应进行土钉位置、土钉长度、土钉直径、钻孔倾斜度、土钉墙混凝土面厚度及土钉抗拔力检验;

7.1.2砂、石子、水泥、钢材等原材料质量的检验项目和检验方法应符合现行有关规范、标准;

7.2检验与检测

7.2.1施工前应检验桩位,桩位偏差应符合《地基与基础验收规范》GB50202的规定;

7.2.2施工前应进行检验:使用预拌混凝土的,应有产品合格证和搅拌站提供的质量检查资料;

7.2.3施工过程中应进行检验:灌注混凝土前,对已成孔的中心位置、孔深、孔径及垂直度进行检验。

7.3土钉墙质量检验宜符合表7-1的要求

土钉墙质量检验标准 表7-1

项目 | 序号 | 检查项目 | 允许偏差或允许值 | 检查方法 | |

单位 | 数值 | ||||

主控 项目 | 1 | 土钉长度 | mm | ±30 | 用钢尺量 |

2 | 土钉抗拔力 | 设计要求 | 现场实测 | ||

一般项目 | 1 | 土钉位置 | mm | ±100 | 用钢尺量 |

2 | 钻孔倾斜度 | 度 | ±1 | 测钻机倾角 | |

3 | 浆体强度 | 设计要求 | 试样送检 | ||

4 | 注浆量 | 大于理论计算浆量 | 检查计量数据 | ||

5 | 土钉墙面厚度 | mm | ±10 | 用钢尺量 | |

8、检验与验收

8.1施工层段的划分是否符合施工方案的要求;

8.2检查边坡清理情况;

8.3检查土钉墙的成孔情况:孔位、孔深、角度等;

8.4检查土钉杆是否验收合格;

8.5检查土钉注浆情况;

8.6检查钢筋网连接情况;

8.7监督混凝土的喷射施工过程;

8.8检查混凝土的试块留置及养护,是否符合相关规定;

8.9进行边坡的稳定性观测;

8.10混凝土冬期施工时,检查采取的混凝土防冻、养护措施是否到位;

9、常见质量技术问题防治

质量通病 | 土钉长度及土钉位置偏差 |

形成原因 | 1、操作手未按技术交底进行作业; 2、旁站人员未对钻机进行有效监控; 3、技术交底未明确具体作业 |

防治方法 | 1、土钉长度:根据露出土面的钻杆长度,计算已钻进的深度,进而保证土钉的长度。 2、土钉位置偏差:施工时用白灰将土钉位置在轴网上标识出来,施工时用卷尺测量钻进孔位与土钉轴网的偏差,控制土钉位置不过度偏移。 |

相关图片或示意图 |

|

质量通病 | 土钉注浆不饱满 |

形成原因 | 1、注浆压力不够; 2、注浆管提升过快; 3、施工队伍偷工; 4、旁站人员不足、控制不严,管理人员巡查不够; |

防治方法 | 1、在注浆机上粘贴注浆压力技术指标,并对注浆机操作人员进行技术交底; 2、明确注浆提管速度,不得过快提管; 3、增加必要的旁站人员进行监督管理,对施工作业人员培训; 4、分部和经理部管理人员加强巡视,特别是夜间施工的巡视; |

相关图片或示意图 |

栏目热文

文档排行本站推荐

Copyright © 2018 - 2021 www.yd166.com., All Rights Reserved. |