•一、焊接工艺基本知识

•二、熔化极气体保护焊

2.1工艺参数及特点

2.2操作技术与常见缺陷分析

一、焊接工艺基本知识

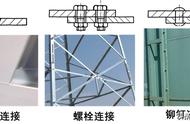

(一)焊接 通过加热或加压,或者二者并用,用或不用填充材料,使工件达到原子间结合的加工方法,根据金属在焊接过程中所处状态以及工艺特点,可以将焊接分为熔化焊、压力焊以及钎焊三大类。

(二)焊接接头形式

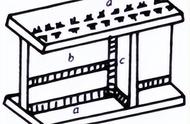

焊接接头主要包括焊缝、熔合区、热影响区三部分。

(三)焊接接头形式

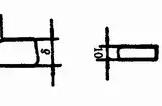

1、焊接接头形式

焊接接头形式,其中最主要的有对接接头、角接接头、搭接接头和T形接头四种。

焊接接头形式

2、焊接位置

焊接时,常见焊接位置分为平焊、横焊、立焊和仰焊

(四)焊接坡口

•坡口的作用是为了保证焊缝根部焊透,保证焊接质量和连接强度。

•焊接接头坡口的基本形式有I形、V形、X形、U形坡口

•I形坡口用于较薄材料的对接焊接,厚度在5-6㎜以下的材料。

•V形坡口常用于厚度在6-40㎜工件的焊接,主要用于单面焊。

•X形坡口尺寸可根据工艺要求制备,由于采用双面焊,焊接变形小。

•U形坡口,主要用于厚板焊接,焊接变形小,由于坡口加工难度大,常使用机械加工。

(五)焊接符号的表示

•焊接符号一般是由基本符号和指引线组成,必要时加上辅助符号、补充符号和焊缝尺寸符号。

二、熔化极气体保护焊

•熔化极气体保护焊焊接特点

•1.生产效率高;采用较粗的焊丝进行焊接时,可以使用较大电流,实现射流过渡,焊丝熔化系数大,母材熔透深度大;另外该种方法不需要清渣,节省了辅助时间,提高生产效率。

•2.焊接变形小;电流密度高,热量集中,受热面积小,故工件焊后变形小。

•3.是一种低氢型焊接方法,焊缝含氢量低,焊接低合金钢时不易产生冷裂纹。

•4.焊接飞溅大;

2.1工艺参数及特点

•(一)熔滴过渡的形式

•熔化极气体保护焊有三种熔滴过渡形式:短路过渡、滴状过渡、射流过渡;

•短路过渡 焊丝端部的熔滴与熔池,由于强烈过热和电磁收缩力使其爆断,直接向熔滴过渡。

• 短路过渡是在较小电流和较低电弧电压条件下发生的熔滴过渡形式。

•短路过渡一般适用于直径1.2㎜以下的焊丝,稳定的电弧电压通常在20±2V的范围。

2.1工艺参数及特点

短路过渡的焊接特点

1.焊接过程中有少量飞溅;

2.焊道熔深较小、余高较大;

3.焊接变形较小;

滴状过渡

滴状过渡是在较大电流和较高电弧电压条件下发生的熔滴过渡形式。

滴状过渡不再有短路现象发生,焊接过程稳定、飞溅较小。

滴状过渡根据焊接参数及材料不同可分为大颗粒过渡和细颗粒过渡。

1.大颗粒过渡

电流较小而电弧电压较高时,因弧长较长,熔滴与熔池不发生短路,焊丝末端形成较大的熔滴。熔滴长大到一定程度后,自身重力克服表面张力时熔滴脱落。

这种过渡由于熔滴大,形成时间长,影响电弧稳定性,焊缝成形粗糙,飞溅较大。

2.细颗粒过渡

电流较大时,电弧收缩力较大,熔滴表面张力减小,熔滴细化,使熔滴过渡频率增加。

这种过渡飞溅较少,电弧稳定,焊缝成形良好。

射流过渡

获得射流过渡的条件是焊接过程中采用纯氩或富氩气体保护,大电压,焊接电流大于临界值。射流过渡电弧稳定,飞溅极少,焊缝成形质量好。

(二)常用焊接参数

熔化极气体保护焊常见的工艺参数有焊丝直径、焊接电流、电弧电压、焊接速度、气体流量、电流极性和焊丝伸出长度等。

1.焊丝直径

熔化极气体保护焊焊丝直径范围较宽,直径1.6㎜以下的焊丝多用于半自动焊。直径1.6㎜以上的焊丝多用于自动焊。通常根据工件的厚度和焊接位置来选择焊丝直径。

2.焊接电流

焊接电流的大小取决于送丝速度,随送丝速度的增加,焊接电流也随之增加。焊接电流的大小还与焊丝伸出长度、焊丝直径以及气体成分有关,当喷嘴与母材间的距离增大时,焊丝伸出长度增加 ,焊接电流减小。

当焊接速度相同时,随着焊接电流的增加,焊缝的熔深和余高均增加,焊缝宽度影响不大。

3.电弧电压

电弧电压是电弧两端的电压降,这一参数对焊接过程稳定性,熔滴过渡、焊缝成形、焊接飞溅等都有重要影响。

短路过渡时,弧长较短,随弧长的增加,电弧电压升高,飞溅增大。

可以根据焊接电流的大小,计算出电弧电压的近似值(参考)

焊接电流在200A以下时,主要发生短路过渡。电弧电压U=0.04I 16±2

焊接电流在200A以上时,主要发生射流过渡。电弧电压U=0.04I 20±2

电弧电压升高时,熔深变浅,熔宽增加 。

4.焊接速度

焊接速度增加时,焊缝熔深、熔宽、余高都减小。

焊接速度过快,容易出现咬边缺陷;

焊接速度过慢,容易出现焊瘤。

5.气体流量

气体流量是气体保护焊的重要参数之一。保护效果不好时,将出现气孔,以致焊缝成形变坏。在通常情况下,保护气体的流量大小与焊接电流有关。用小电流焊接薄板时,采用小的气体流量;大电流焊接厚板时,气体流量要适当加大。

6.电流极性

熔化极气体保护焊主要采用直流反极性接法,即焊丝接电源正极,工件接电源负极。这时焊接过程稳定,飞溅较小。

当采用正极性接法时(焊丝接负极,工件接正极),在相同焊接电流下,焊丝熔化速度提高、熔深变浅,飞溅增大。

7.焊丝伸出长度

焊丝伸出长度增加,焊接电流减小,易导致未焊透和熔合不良;同时会造成电弧不稳,焊丝爆断,飞溅大,产生气孔。

焊丝伸出长度过小时,焊接电流增加,熔深变大,但伸出长度过小时会烧坏电极嘴,影响正常焊接。

2.2 操作技术与常见缺陷分析

1.焊前准备

对于熔化极气体保护焊的焊接技术,主要从两方面进行介绍。一是焊前准备,包括焊接设备检查、工件清理、坡口加工、定位点固等。二是焊接操作技术,包括不同的接头形式和不同焊接位置的焊接。

(1)焊接设备、气路检查

焊前对焊接设备电路、气路进行检查,确认设备状态正常后方可进行操作。

电路检查过程中易忽视和出现问题是工件焊接底线电缆是否可靠连接,连接不可靠将影响引弧和焊接稳定性。

气路检查:检查气路阀门、流量计、注意气瓶中气体的储存量。

(2)送丝系统检查

检查焊丝直径是否符合所焊工件的要求;

送丝盘的沟槽尺寸应与焊丝直径相符;

导电嘴尺寸与焊丝直径相符;

(3)坡口加工及清理

坡口加工方式可采用机械加工、气体火焰切割和等离子切割等方法进行。

在进行焊接操作前,应将坡口面及坡口两侧20㎜以内的油污、铁锈、氧化皮等清理干净。油污可以用汽油、丙酮进行清洗。

左焊法和右焊法

左焊法(电弧指向待焊部位),在焊接过程中电弧对母材有预热作用,熔宽增加,焊缝形成较平,且能看清焊接方向,不易焊偏,焊枪与焊缝轴线方向的夹角为70°-80°。

焊丝、焊口及周围10-20㎜范围内应该保持清洁,不得有铁锈、油污、水等其他异物存在。

右焊法 一般用于重要结构中厚板打底焊,以增加熔深,保证焊接结构根部强度

引弧和收弧

引弧 一般采用直接短路引弧,如果焊丝与焊件接触太近或接触不良都会引起焊丝成段爆炸。因此在引弧前焊丝端头与焊件应保持2-3㎜的距离,采用倒退引弧法。

收弧 收弧时需填满弧坑,焊枪在收弧处稍停片刻,继续送气保护,缓慢抬起焊枪,防止因抬起太快使弧坑处形成气孔。

2.2 操作技术与常见缺陷分析

引弧方法

1.划擦法

2.直击法

运条方法

1.直线形运条

2.锯齿形运条

3.月牙形运条

4.圆圈形运条

2.2 操作技术与常见缺陷分析

1.电弧不稳

缺陷原因 | 防止措施 |

送丝不稳 | 1.检查导电嘴孔径是否磨损 2.送丝轮尺寸与焊丝直径是否相符

|

电弧电压波动 | 1.检查电源输入端电压是否过大 2.焊接极性是否正确 3.焊丝伸出长度是否过大 4.地线连接是否可靠

|

飞溅大 | 1.检查电流、电压数值 2.焊丝直径是否过大 3.焊接角度过大 4.保护气体不纯 |

2、焊道成形不良

缺陷种类 | 防止措施 |

焊道宽度过小 | 1.提高电弧电压 2.选用较粗焊丝 3.降低焊接速度 |

熔深不足 | 1.增加焊接电流 2.降低焊接速度 3.调整焊枪角度 |

咬边 | 1.减小焊接电流 2.降低焊接速度 |

焊瘤 | 选用合适的焊接参数以及焊接速度 |

3.气孔

气孔是由于焊缝金属在熔化状态吸收的气体在其凝固过程中未来得及散出所造成的。气孔可以分为内部气孔和表面气孔。

缺陷原因 | 防止措施 |

母材污染 | 清理母材表面、坡口面油污、锈迹、水分、氧化皮 |

焊丝有锈、水分 | 剪去有锈的焊丝段,将水分拭去,干燥后使用

|

受风的影响 | 1.设置屏风 2.增加保护气体流量 |

缺陷原因 | 防止措施 |

喷嘴被飞溅堵塞 | 1.清除喷嘴内飞溅 2.在喷嘴内喷涂防飞溅剂

|

喷嘴与母材间距离过大 | 保证喷嘴与母材间间隙不超过25㎜

|

保护气体流量太小或质量不佳 | 1.保护气压不足0.1MPa时,更换气瓶 2.检修气管 3.有风的地方设置挡风

|

焊接参数不当 | 1.合理调整焊接参数 2.降低焊接速度 |

4.裂纹

(1)裂纹的分类

热裂纹

在固相线附近的高温区形成的开裂,主要发生在晶界处。裂纹在高温状态下形成,裂口具有明显的氧化色彩(呈蓝色或者天蓝色)。热裂纹又可分为结晶裂纹、液化裂纹等。

形成原因

焊缝金属凝固结晶后期,低熔点共晶物被排挤在柱状晶界形成液态薄膜,已凝固晶粒间存在着薄的液相层,导致金属塑性降低,焊缝金属冷却的不均匀收缩产生拉伸变形,拉伸应力超过材料在该温度区间的塑性允许值时,产生开裂。

热裂纹预防措施

一、冶金因素

控制焊缝中硫、磷、碳等有害物质的含量。杂质易形成低熔点共晶或形成偏析。

改善一次结晶、细化晶粒。(加入Mo、Al等细化晶粒元素。)

二、工艺因素

1.焊接工艺及规范 适当增加焊接线能量和预热温度。

2.焊接次序 尽量使焊缝能在较小刚度下进行焊接,做到焊缝的受力最小。

冷裂纹

分为延迟裂纹、淬硬脆化裂纹

主要产生在马氏体转变点或更低温度区间,在中、高碳钢、低合金高强钢以及镍合金等金属材料中;产生部位在热影响区及焊缝金属。

材料的淬硬倾向、焊接结构的拘束度、焊接接头中的氢含量是产生冷裂纹的三大因素。

材料的淬硬倾向

高碳、高合金材料易形成脆硬、粗大的针状马氏体,针状马氏体内的微观裂纹发生能量释放的过程,宏观上就是裂纹的生成和扩展。

焊接拘束度

主要体现在焊接过程中的不均匀加热和冷却产生的热应力、金属相变时产生的组织应力、结构自身的拘束(焊缝位置、焊接顺序)

氢是引发高碳、高合金材料产生冷裂纹的因素之一。

,