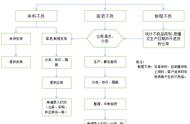

正常生产型企业的生产过程都不是百分百顺利的,几乎都有生产异常出现,这时就考验生产计划的工作能力了,只要是做过生产计划的,一般情况下都处理过异常,而且异常频率很高,如果解决不好的话,很有可能把一些能够通过沟通解决的异常问题放大甚至拖到影响生产和交付。而在处理异常中,物料异常又占了大部分,今天我们主要说一下造成物料异常的原因和常规解决办法: 物料异常的主要原因有以下几项:

编辑切换为居中

添加图片注释,不超过 140 字(可选)

1、 供应商未按到货计划在规定的时间到货;

2、 供应商来料品种错误或数量不足;

3、 内部物流部门未按生产计划及时将物料配送至生产车间;

4、 物流部门配送物料品种错误或数量不足;

5、 供应商来料的物料质量问题导致无法正常使用;

针对以上问题,一般解决办法如下:

一、供应商问题:

1、 联系供应商确定物料到货时间,计算现有物料生产缺口时间,如有影响,则要求供应商分批次到货,或安排空运到货;

2、 如供应商无法按调整后时间到货或到货数量无法满足的情况下,则需要对客户交付情况进行评估,如果不影响交付,则可通知供应商更改到货时间或数量,如评估已经影响交付,则再次要求供应商提前到货,如空运手提到货。

3、 如供应商确定无法满足客户交付需求,则需要计算交付缺口并向客户进行预警,提供可交付数量、预计停供时间和预计恢复时间。

4、 要求供应商做长期整改措施,提高供应商端的安全库存或内部完善应急机制,确保正常供货。

编辑切换为居中

添加图片注释,不超过 140 字(可选)

二、内部配送问题:

1、要求物流部门按正常的物料和数量重新发料,保证生产的顺利进行。

2、如仓库无对应物料,则升级汇报并确定物料到货时间,如短期内可到货且设备负荷可满足的情况下,可以停机待料,如短期内不能到货或设备负荷很紧张的情况下则选择切换生产计划。

三、物料质量问题:

1、从质量的角度来说,一般的处理方法就是退货、挑选、返工返修和让步接收,从影响生产时间长短来看,优选次序为让步接收-挑选-返工返修-退货。生产计划在出现物料质量问题影响生产时,一方面要考虑生产交付的时间,另一方面也要充分尊重质量部门的判定结果,不能因为订单的交付紧急而影响质量部门的决策,这点是非常重要的。

2、生产计划员可以根据生产交付的紧急程度来推动质量部门解决物料的质量问题,必要时可拉动上级领导的支持,通过协调采购、供应商、质量、生产、技术等相关部门开一个紧急沟通会议,阐述此批物料的重要性和交付的紧急程度,建议质量部门综合考虑。

3、如果此物料质量部门确定无法放行,那么为了保证交付,可请技术部门协助确定替代材料的可行性。

4、针对物料质量问题,需请SQE协助推动供应商做长期整改,确保供货正常。

以上仅供参考,谢谢!

,