一.生产前准备

提前7天:清楚转款时间,根据生产计划安排下一单生产。

前3天全部到位:准备本款物料、裁片、制单、实样。 ☆ 提前2天:检查物料,裁片;

提前2天车一件产前办,根据制单按客户要求了解本款工序操作顺序流程、手势、品质要求、作业和流程分析;

提前2天:收到编排表,排车图,进行审核各工序及人员的搭配。

提前1天:组织生产总管,车间主管,跟单,QC,车管,中查开产前会议;

线外工序:中烫线外工序提前8小时以上安排,小裁片或个别专车工序需不装篮成扎做的,开款前4小时开始;

提前1天:准备工具、设备的调校。

二.生产中

转款前分析不停产转款的方式;

公开排车图,转款程序让员工知道,组织员工自己排车,拉出多余的设备;

出成品3件后,QC到组上检查成品品质,并与组长给员工开会分析查出的质量问题、解决方案;

当连续有3件后,QC到组上检查成品品质,并与组长给员工开会分析查出质量问题、解决方案;

当连续有3件同一工序返工时,组长马上要求全组停线,共同寻找问题并解决,还要不定时抽查每个工人的品质,控制返工;

组长要留意生产线上问题:返工多、产量下降、手持量很高或是工人经常不在工作岗位,要寻找原因,彻底解决;

带动员工做好5S工作,引导员工思想:传递摆放、自检互检、手持量、5S、调整……

跟进每天的目标产量和货期;

三.生产后

清理上款物料,交回仓库;

本组日常工作:交数、有无意外品质问题积压、协调补位;

准备下款产前工作;

自己总结本款经验;

四.充分发挥JIT流水线的几个优势

品质监控:从第一件成品开始,每位员工都是质检员;

目视管理的工具:流水线的胶篮、计分牌、一周看板、电子看板;

流水线的手持量:正常为3件,必须及时处理积压,杜绝异常问题;

流水线的流程节省浪费(每个位置传递方便及时):搬运、员工自律、相互监督与调节、杜绝污渍、减少意外问题;

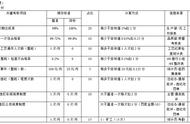

动作浪费分析:各工序、传递摆放、1秒钟的价值;

你追我赶的生产气氛;

充分投产前准备工作;

员工团队精神的体现:主动相互补位、品质互检、相互制约、相互理解。

,