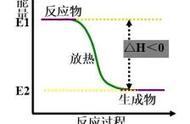

图4 电解槽小室电压随操作压力和温度变化曲线

由此可以看出,采用高压电解槽制氢,用于H2电化学增压部分的能耗,相比于电解能耗占比较小。也就是说电解槽的能耗,在工作压力从60barg增加到700barg的过程中并没有因为出口H2压力的升高而受到显著影响。也是因为这个原因,高压电解槽的研究受到广泛的关注。

在现有常见的H2储运方式中高压压缩储存对储运设备的要求相对简单,技术也较为成熟。同时如果电解槽的操作压力如果能够提高到>200barg工作压力,直接实现槽出口压力进行长管拖车充装(200barg),车载气瓶氢气加注(350barg或者700barg)。由于避免机械增压压缩机的使用,从系统设计的复杂性、项目投资(CAPEX), 操作运行成本(OPEX, Efficiency)等方面均有明显的优势。当然,在此过程中高压电解槽的设计,制造由于工作条件的苛刻性,设备制造成本、工作寿命也需要进行详细评估。

问题研究3:水电解都发生了哪些反应?催化剂参与该反应的机理是什么?

析氧反应和析氢反应

在式(5)描述的电极反应式中,阴极产生H2,所发生的反应被称为析氢(HER)反应;阳极产生O2, 所发生的反应被称为析氧反应(OER)。

01

析氢反应(HER):

针对酸性环境下的析氢反应的理论研究和实验研究较多,目前广泛接受的析氢反应机理有两种:

①机理一:

①机理二:

析氢反应发生在催化剂表面,式中Had 是吸附在催化剂表面的H原子。析氢反应的催化剂通常采用Pt或者Pt/C。阴极Pt的载量~0.025mg/cm2。

02

析氧反应(OER):

贵金属Ir或者IrO2基材料是目前世界上已知最先进的PEM电解槽阳极析氧反应催化剂。其反应机理如下:(S代表反应区域)

目前阳极催化剂Ir的载量约为2mg/cm2 但是由于受Ir矿资源的限制,要实现PEM电解槽的大规模应用,就必须降Ir载量降低2个数量级。主要途径有掺杂非贵金属(多元Ir合金)和开发新型催化剂结构(纳米结构、核壳结构等)。

实际上Pt基催化剂上的析氢反应(HER)的电流交换密度,几乎是Ir基催化剂上析氧反应(OER)的103倍,缓慢的OER反应成为制约PEM电解槽整体生产效率的瓶颈。因此阳极催化剂的研发是电解槽研发的一个重点攻克课题。

总结与展望:

通过以上分析研究,未势能源系统总结了PEM电解槽理论知识对于产品开发实践的指导意义,包括:

1) 根据水电解制氢的热力学分析,反应为非自发的强吸热(摄能)过程,且分解水蒸汽的能耗要低于液态水;

2) 水分解为氢气和氧气的反应,除了需要热能外,还需要高品位的能源(如电能)输入;

3) 理论分析显示,标准状态下(液态水),PEMWE电解堆小室电压的理论值为1.23V. 相同状态下水蒸汽的理论小室电压为1.18V;

4) 电解过程的小室电压,能耗,随着操作水温变化而变化。提高操作温度可以降低高品位能量(电能)的消耗;实际应用中操作温度选取需考虑电解堆零部件材料的耐受温度。PEM电解堆操作温度通常为85DegC,主要是受质子交换膜机械稳定性限制;

5)理论分析显示随着电解槽出口压力的升高,电解槽小室电压升高,但是在低压区间(<60barg)时增速远高于高压(60barg~700barg)区间。该分析从理论层面阐明采用高压电解槽制氢,相比于机械压缩具备显著能耗优势。另一方面,高压电解槽(出口压力>200barg)相比于机械增压避免了旋转动设备的应用,具备稳定可靠性优势,值得重点关注;

6)HER和OER反应需要催化剂,其中OER反应电流交换密度为HER反应的1/1000,是制约电解水制氢反应速度的瓶颈,成为研究重点。

PEM 是 20 世纪 70 年代发展起来的技术,该技术能够提高产氢纯度,同时获得大电流密度和快速响应性,可很好的适配于波动性较大的可再生能源发电系统,目前以欧美发达国家研究和应用为主,因为质子交换膜造价昂贵、制造工艺尚不完善,实际工程经验不足等原因,当前,PEM电解槽开发不仅成本较高,而且仍存在一些问题值得进一步探索,随着对催化剂、制造工艺等研究的不断推进,PEM电解水制氢技术有望得到更大发展,对未来能源转型及环境治理起到重要推动作用。

来源:未势能源