近期,德国著名钢铁企业——蒂森克虏伯钢铁公司宣布将建造氢能源直接还原工厂,届时工厂将拥有250万吨直接还原铁(DRI)产能,未来每年减少超过350万吨的二氧化碳排放,计划于2026年底完工。

氢冶金(指在钢铁的还原冶炼过程中,使用氢气作为主要还原剂)因其天然的低碳属性,在国内外备受关注。据了解,近年来国内钢铁企业也开始布局氢冶金领域。

记者就目前国内钢铁行业氢冶金技术取得的成果和未来发展,采访了中国钢铁工业协会副会长兼秘书长姜维和河钢集团党委副*、总经理王兰玉。

氢冶金技术助推钢企转型

王兰玉表示,构建“以氢代碳”的氢冶金技术研发和应用体系,是我国钢铁行业实现“双碳”目标的重要方向。

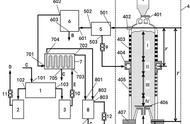

“与传统的碳冶金相比,氢冶金有着明显的优势,可以从源头降低二氧化碳的排放量。”姜维介绍道,“目前主要关注三个技术方向,即富氢/全氢气基直接还原(含竖炉、流化床等)、富氢碳循环高炉、氢基熔融还原。”

“当前,汽车、家电、机械、造船等传统用钢行业正向低碳、绿色、智能、电动化转型。为积极对接传统用钢行业的新需求,挖掘跟进新产业新业态和未来潜在需求的新变化,就要把发展的主动权牢牢掌握在自己手中。”王兰玉说。

那么目前,我国钢铁行业在氢冶金领域取得了哪些成果?

王兰玉告诉记者,2022年12月16日,河钢集团120万吨氢冶金示范工程一期全线贯通,首创了“焦炉煤气零重整竖炉直接还原”工艺技术,是目前工业化生产中含氢比例最高的气基竖炉直接还原工艺,最接近未来100%氢还原的工艺状态。

“宝武八一钢铁公司富氢碳循环高炉已于去年7月点火开炉,采用了高炉顶煤气脱CO2循环和以氢代碳的富氢冶炼工艺,初步实现燃料比降低30%;建龙自主创新的30万吨/年氢基熔融还原法冶炼高纯铸造生铁项目初步试验已于2021年4月成功出铁,未来将就氢的应用开展研究。”姜维补充道。

“以氢代碳”怎么走?

根据国内外氢冶金技术的研发和应用进展情况看,按照氢用量的不同,氢冶金可实现不同程度的碳减排效果。但与此同时,姜维也列举了氢冶金在技术应用方面面临的诸多难点。

目前氢冶金技术普遍采用焦炉煤气和煤制合成气技术,未来钢厂限制用煤,所以为解决氢气气源问题,化工用煤制气技术用于直接还原方面有待突破;

气基竖炉要求入炉球团铁品位达到67%以上,高品位矿粉供应、氧化球团低温还原粉化、高温还原膨胀、高温粘结等问题需要进一步解决;

还有全氢还原吸热技术问题,氢气还原铁氧化物具有强吸热效应,采取全氢气还原时竖炉内热量不足、温度场不均匀,导致生产效率降低和能耗增加;

另外,高纯氢气的安全加热、合金炉管材料的抗高温和氢脆失效等关键问题、氢基直接还原和熔融还原产品应用于钢铁生产所涉及的钢材品种开发以及装备、耗材等配套问题也需要在材料设计、冶炼加工方面实现突破。

为鼓励氢冶金技术研发与产业化应用,王兰玉也提出了他的建议:完善相关标准规范,做好顶层设计;通过优化产能置换政策,鼓励氢冶金工程的探索性研究实施;设立专项资金,开展氢冶金技术重大专项研发;开发科学、系统的降碳量化方法,鼓励氢冶金降碳产品的交易及低息贷款;制定金融补贴政策等。

随着国家能源结构调整,清洁能源产业的快速发展,大规模低成本制氢技术的突破与应用,将为氢冶金的发展提供能源支持。氢冶金技术将在我国逐步实现应用,为钢铁工业实现碳中和发挥重要作用。(尚玉)

,