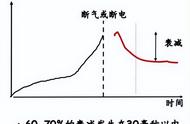

一般情况下,在拧紧操作完成后30ms内完成60%以上的扭矩衰减;

对于衰减的原因,主要有以下几种情况:①被装配件的表面粗糙,会造成材料的变形、局部嵌入;

措施:尽量避免接触面的粗糙度过大;

②软连接中的扭矩衰减,尤其是塑料或密封件等弹性连接材料;

措施:降低最终拧紧速度;分布拧紧(如设置目标扭矩的60%、80%、100%);或80%扭矩拧紧 反松 最终拧紧;

③过快的装配速度、不合理的装配动作,也会造成扭矩衰减;

措施:可以降低拧紧速度,缓解扭矩衰减;可以调整拧紧策略,两步或多步拧紧(拧紧过程停顿50ms机壳释放弹性应变,减少衰减);还可以变更拧紧顺序(后续整理文章单独介绍);

三、拧紧的控制手段;

主要介绍一下1.扭矩控制法,2.扭矩 角度控制法,3.屈服点控制法,这3个较常见的控制方法;

1.扭矩控制法;

在实际应用中,摩擦力的离散状态很严重(离散值往往可以达到±20%~±30%),为了保证一定的预紧力,在扭矩控制的螺纹连接中,尽量采用较高的设计余量,以弥补扭矩控制的偏差;

2.扭矩 角度控制法;

在螺纹偏浅或螺柱过长时,会出现扭矩达到但螺钉锁附不到位的异常;为避免此情况,可以采用扭矩 角度控制法(车载行业一般采用这个方法),即在保证扭矩的前提下,螺钉也能够锁附到位;

由于车载行业一般对于螺钉锁附次数(将螺钉退出,再重新锁附的次数,一般不允许超过3次)有要求,故角度范围的公差很重要;因此,在前期需要做大量的试验和分析工作;