除上述切割氧的压力对气割质量的影响外,氧气的纯度对氧气消耗量、切口质量和气割速度也有很大影响。氧气纯度低,会使金属氧化过程变慢、切割速度降低,同时氧的消耗量增加。

氧气中的杂质(如氮等)在切割过程中会吸收热量,并在切口表面形成气体薄膜,阻碍金属燃烧,从而使气割速度下降和氧气消耗量增加,并使切口表面粗糙。因此,气割用的氧气纯度应尽可能提高,一般要求在99.5%以上。若氧气的纯度降至95%以下,气割将很难进行。

2)气割速度。一般气割速度与工件的厚度和割嘴形式有关,工件愈厚,气割速度愈慢,相反,气割速度应较快。气割速度由操作者根据割缝的后拖量自行掌握。后拖量是指在气割过程中,在切剖面上的切割氧气流轨迹的始点与终点在水平方向上的距离,在气割时,后拖量总是不可避免的,尤其气割厚板时更为显著。合适的气割速度应以切口产生的后拖量尽量小为原则。速度过慢,切口边缘不齐、局部熔化、割后清渣困难;速度过快,则易使后拖大,割口不光洁或割不透。

后托量

3)预热火焰能率。预热火焰的作用是将工件加热到金属在氧气中燃烧的温度,并始终保持这一温度,同时使金属表面的氧化皮剥离、熔化,便手切割氧与金属接触。

预热火焰应采用中性焰、轻微氧化焰,不能采用碳化焰。切割过程应随时调整预热火焰,防止火焰性质发生变化。预热火焰的能率大小与工件的厚度有关,工件愈厚,火焰能率应愈大。在气割厚板时,应增加火焰能率。在气割薄板时,应降低火焰能率。

4)割嘴与工件间的倾角。割嘴倾角的大小主要根据工件的厚度来确定。

钢板厚度与割嘴倾角的关系

5)割嘴距工件表面的距离。火焰焰芯距离工件表面一般应为3~5mm。这样既可以防止渗碳,加热条件也最好。一般而言,切割较薄的工件时,火焰可以长些,离开工件表面的距离可以大些;切割较厚的工件时,火焰应短些,离开工件表面的距离应小。

(2)气割前的准备

去除工件表面的油污、油漆、氧化皮等妨碍切割的杂质。将工件垫平、垫高,距离水泥地面的距离应大于100mm,设置防风挡板,防止被氧化物熔渣烫伤。

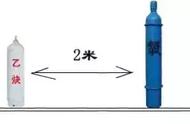

检查乙炔瓶、氧气瓶、回火防止器的工作状态是否正常,使用射吸式割炬前,应拔下乙炔橡皮管,检查割炬是否具有射吸力。没有射吸力的割炬严禁使用。

根据工件的厚度正确选择气割工艺参数、割炬和割嘴的号码。开始点火并调节好火焰性质(中性焰)及火焰长度。然后试开切割氧调节阀,观察切割氧气流(风线)的形状。

切割氧气流应为笔直而清晰的圆柱体,并要有适当的长度。如果切割氧气流的形状不规则,应关闭所有阀门,用通针修整割嘴内表面,使之光滑。

(3)抱切法

当切割前的准备工作做好、气割工艺参数确定后,即可点火切割。手工气割操作姿势因个人习惯不同。对于初学者可按基本的“抱切法”练习。即双脚成八字蹲在工件割线的后面,右臂靠住右膝盖,左臂空悬在两膝之间,保证移动割炬方便。右手握住割炬手柄,并用右手拇指和食指靠住把手下面的预热氧调节阀,以便随时调节预热火焰。当发生回火时能及时切断通向混合室的氧气。左手拇指和食指握住并开关切割氧调节阀,左手其余三指平稳地托住割炬混合室,以便掌握方向。切割方向一般是由右向左。上身不要弯得太低,呼吸要平稳,两眼要注视着切口前面的割线和割嘴。