摘要:在对发动机动力总成悬置的动、静刚度参数及其在悬置匹配中的应用技术进行理论和试验分析的基础上,提出了动力总成悬置匹配计算中关于动、静刚度的选取原则:计算静变形时采用静刚度;计算刚体模态时采用动刚度;计算动力总成关键点位移量时宜动、静刚度同时采用。指出,不同承载状态下动刚度值主要受频率、预载荷和动态载荷幅值3个因素的影响。

1前言

有关发动机动力总成悬置匹配计算的理论问题有大量文献资料可以查阅【1刮。但在实际工作中,对于悬置动、静刚度等一些重要设计输入参数的选用存在一定的问题,而这些参数选取正确与否,直接影响计算和分析的准确性。本文在进行大量试验、计算及理论分析的基础上,对悬置动、静刚度参数选用提出了一些见解,供设计人员和质量控制人员参考。

2动刚度和静刚度的采用问题

在进行动力总成悬置动、静态变形量和刚体模态预测或优化计算时,都必须用到悬置的刚度值,但何时采用悬置静刚度或何时采用悬置动刚度,在实际设计计算中不太明确,存在一定的误区。

2.1静刚度和动刚度的关系

静刚度是力一位移曲线中力的变化量与位移变化量的比值,其计算公式为:

测量力一位移曲线的加载过程要求无限缓慢。动刚度K‘是在一定频率、一定预载荷以及一定动态幅值下进行测量的结果,在幅值上等于动态力的峰一峰值与动态位移的峰一峰值之比,或者是扭矩的峰一峰值与角度的峰一峰值之比,其计算公式为:

式中,Af。“为动态力或动态力矩的峰一峰值;A如,为动态位移或动态转角的峰一峰值。

动刚度一般都比静刚度大,由试验数据统计可知,两者比值一般在1.2—2.5倍之间,对于某些橡胶件能达到3倍以上。

2.2静、动刚度的采用场合

悬置设计必须考虑静变形、刚体模态频率和振型分布、极限工况下振动边界位置这3个问题。

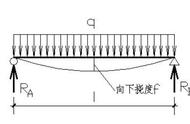

悬置匹配计算时,首先需要考虑悬置的静变形,静变形是悬置在承受一定静态载荷下的静态变形量。由于悬置的静变形会引起动力总成在某一方向上产生一定的位移量,且在动力总成悬置匹配时必须把此静态变形量控制在一定范围内,以防止发动机动力总成与车身其它部件发生干涉,这时应该采用静刚度参与计算。

计算动力总成刚体模态频率和模态振型实际上是计算刚体在运动过程中的一种固有特性,属于刚体动力学的范畴,这时应该采用动刚度参与计算。

在动力总成悬置匹配计算中,有时还需要预测发动机动力总成一些关键位置点在极限工况下的最大位移量,确定其振动的边界位置,以防止车辆在行驶过程中与车上其它部件发生干涉。此时发动机的振动实际情况是:首先,各悬置承受发动机自身重力,产生一定变形量,这是一种静变形;然后在车辆行驶过程中,在发动机自身激励和地面激励作用下,在其静变形附近来回振动,这是一种动态变形。因此,在计算时,首先利用静刚度计算出静态变形量,然后再利用动刚度计算出动态变形量,最后将两者相加则是最终需要的变形量,一般设计时会在此基础上给出一定富余量或者在悬置上采取限位装置来避免部件之间的干涉,计算公式如下:

式中,S为关键位置点的总变形量;S。’为悬置静变形引起的关键点位移;S:’为悬置动态变形引起的关键点位移;△为给出的富余变形量。

3动刚度值的影响因素

悬置在不同承载状态下体现出的动刚度值是不同的,主要受3个工况因素的影响:频率;预载荷;动态载荷幅值。因此,必须根据悬置的实际承载条件,采用正确的动刚度来参与计算,以获得准确的计算结果。

3.1频率与动刚度的对应关系

对于现今在货车和经济型轿车上广泛采用的橡胶悬置而言,随着频率的增加,其动刚度值也相应增加,在1—15 Hz之间动刚度随频率变化较快,而在15 Hz之后变化趋缓。图l是某橡胶悬置的动刚度随频率和动态幅值的变化曲线。