内容提示: 第4 4 卷第3 期20 12年3月无机盐工业I N O R G A N I CC H E M I C A L SI N D U sT R Y4 7

新型二氧化锰还原炉的设计与应用

田宗平, 李建文, 曹建( 湖南省矿产测试利用研究所, 湖南长沙4 10 0 0 7 )摘要: 根据锰系列产品生产的需要和对现有窑炉的研究. 设计出新型二氧化锰还原焙烧炉。 炉体结构: 柱状、立式、 多通道、 燃烧室与还原室隔离、 隔绝空气冷却。 配套设施: 采用燃烧混合煤气的先进、 环保的供热方式; 采用数字化仪表显示炉内温度: 进出料采用自动化设备。 另外, 确定了二氧化锰还原焙烧的分析测试方法。 特点: 生产成本低, 工人劳动强度小、 环境污染程度小。 采用新型焙烧炉, 对多个产地的二氧化锰进行还原焙烧, 还原率均大于9 4 %。关键词: 二氧化锰; 还原炉; 设计;

近年来。 由于电解金属锰、 电解二氧化锰和锰盐等产品对碳酸锰矿原料的消耗. 使得中国优质锰矿资源极度贫乏。 软锰矿( 又称氧化锰矿)是中国主要锰矿资源之一, 资源储量约有5 0 0 0 万t, 其中大多为低品位的贫矿[ 1]。 由于优质锰矿资源的贫乏. 人们开始致力于应用低品位氧化锰矿生产锰系列产品的研究[ 2- - 6]。 成熟技术大都是将软锰矿中的M n O2 : 还原为M n O . 再经酸浸生产锰的湿法冶金产品和化工产品。 但是由于生产工艺不成熟、 还原成本过高、 污染严重等原因使得软锰矿得不到有效利用。 笔者对现有窑炉进行了长达数年的研究. 综合各种窑炉的优点, 并经过数次的炉体改造、 结构创新、 配套设备选型与定型。 设计出新型二氧化锰还原焙烧炉, 并成功应用于工业生产。 取得了很好的效果。

1、现有窑炉的优缺点

1)反射炉。 燃料在燃烧室燃烧, 生成的火焰靠炉顶反射到加热室加热坯料。 一般用耐火砖砌筑炉膛.燃烧室设在炉口。 燃烧室燃烧原煤( 煤气、 重油)产生的高温烟气经炉膛上部空间至净止物料上部掠过.再从烟道口经烟道排向大气。 整个还原过程为间歇操作. 需将软锰矿粉与作为还原剂的无烟煤粉混合均匀后送入炉膛. 炉内物料的搅拌和焙烧后出料均采用人工操作。 优点: 结构简单, 投资少, 燃料种类: .多。 缺点: 能耗高, 单位面积产量小, 工人劳动强度大。 污染严重。

2)回转窑。 回转窑是指旋转焙烧窑( 俗称旋窑),由焙烧窑和冷却窑两部分组成。 采用重油、 煤气、 电或原煤为加热源. 以连续转动的回转窑作反应器。 以固体碳作还原剂. 通过固相还原反应把软锰矿中的M n O 2: 直接还原为M n O 。 还原焙烧窑分为干燥段、 预热和升温段、 加热反应段3部分。 出料温度在50 0 ~6 0 0 ℃以上, 需进入冷却窑冷却。 向冷却窑外壁淋水, 使焙烧矿冷却至8 0 ℃以下再排出。 优点: 工艺成熟, 生产能力大, 机械化程度高, 设备定型, 生产过程连续。 缺点: 能耗高, 投资大, 窑内壁易结圈( 疤), 生产成本高, 操作控制要求高等。

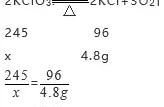

3)固定床窑。 在地面挖掘一地窑, 上面安装炉排。 在炉排上先铺垫一层粗矿渣。 再将颗粒状的软锰矿( ≤20m m )与煤( ≤ 5 ra m )按10 : ( 1。 1. 2)混合均匀后铺在矿渣层上. 形成物料床层。 通过8 50 ~9 50 ℃主要成分为C O : 的非氧化性高温气体, 使之穿过吊床, 使M n O : 得到还原, 主要反应式如下:

1, 2c 0 -1, 2c = = = C Ot1/2H 20 1/2C= 1/2C0 I/2H 2TM n0才cO = M nO C 02tM nO 一- H 2= M nO H 204 )沸腾炉和流态化炉。 固体燃料在炉内被向上流动的气流托起. 在一定的高度范围内作上下翻滚运动, 并以流态化( 或呈沸腾)状态进行燃烧。 用煤气或还原性的燃料气体作为硫化介质加热还原软锰矿。 由于加热和还原矿石在同一炉膛内完成, 使得炉内气氛难以合理控制。 因此, 该类炉具有热耗高、 热效率低、 烟尘大、 残碳高、 还原成本高等缺点。5)微波还原炉。 微波是一种特殊的电磁波。 频率在0. 3~300G H z . 位于电磁波谱的红外辐射波和无线电波之间。 微波加热焙烧具有以下特点:

①微波电磁能通过物料内分子的激烈运动直接转变成热能.是一种洁净、 非接触式加热;

②微波穿透力强, 可使物体内外部整体加热。 速度快且均匀;

③矿物中各种组分对微波的吸收程度不同. 大多数金属氧化物优先加热:

④微波加热使物料中微观粒子得到活化, 使反应能降低, 反应速度快;

⑤不需要高温介质传热,热效率高。

缺点: 工艺设备成本高, 开发应用尚需要时间的检验。以上窑炉存在的不足: 还原与氧化难分离; 烟气与粉尘的污染难控制; 难以科学控制和量化管理; 分析测试方法不完善; 工人劳动强度大, 自动化程度低; 工艺参数不完善。

2、 新窑炉的设计

2. 1设计理念笔者以高还原率、 低成本和环境污染小为目的,经过长期的炉体改造、 结构创新、 配套设备选型与定型, 设计出新型二氧化锰还原焙烧炉, 确立了炉体结构、 配套设施。

炉体结构: 柱状、 立式、 多通道、 燃烧室与还原室隔离、 隔绝空气冷却( 见图1)。

配套设施:

1)采用燃烧混合煤气的先进、 环保的供热方式;

2)采用数字化仪表显示炉内温度;

3)进出料采用自动化设备。 另外, 确定二氧化锰还原焙烧的分析测试方法。图1立式二氧化锰还原焙烧炉结构示意图

2. 2生产操作过程将二氧化锰矿破碎至粒度≤10m m 、 无烟煤粉碎至粒度≤1 111rn 。 按照二氧化锰矿粉与无烟煤粉的质量比为10 0 : ( 13。 15), 用铲车将二者铲入盘式和料机中混合。 再用螺旋运输机送入还原炉进料区, 并采用自然密实度装入还原炉中。 开起煤气发生炉, 点燃混合煤气, 先用小火烘炉( 6 。 7d ), 再升温至8 50 ~9 0 0 ℃, 使混合矿砂在高温还原区停留15~30m in ,开启冷却系统. 采用间隙、 多道轮流和定时定量放料。 将出炉焙烧砂用皮带运输机送入矿砂冷却坪, 待冷却至室温后, 用雷蒙机粉碎至粒度≤150 斗m , 装袋或送入矿料仓中备用。 同时取样送去化验分析。

2. 3还原原理该窑炉采用先进的供热与还原隔离系统. 同时将老式窑炉采用的固相碳还原技术进行了优化。 在一个密闭的还原系统内实现了碳对二氧化锰的还原。 首先, 碳在高温下与系统中的氧气反应生成一氧化碳. 使系统处于一个完善的还原气氛中, 然后利用一氧化碳良好的还原特性和流动性实现对二氧化锰的高效还原。 其反应式如下:c o黜00tC O M0 3M 0C O C O M nC m -÷C TM n O C 0 2 TO 厂- 2T该窑炉的还原特征决定了进料必须是颗粒状的软锰矿( 粒度≤10 m ill)与美( 粒度≤1 l砌)。 粒度太大易出现还原不完全. 粒度太小一氧化碳和水蒸气等流通不畅。 易造成系统内压过高, 出现安全隐患。2. 4 化验分析方法化验是工业生产的“眼睛” , 它是用科学、 准确、及时的化验分析数据指导工业生产的一个重要环节。 经过长期的生产实践, 确立了《盐酸分解一硫代万方数据 20 12年3月田宗平等: 新型二氧化锰还原炉的设计与应用4 9硫酸钠容量法》 测定原矿粉和焙烧砂中二氧化锰含量的方法。 其原理为: 试料溶解于盐酸。 产生的氯气与碘化钾反应生成碘. 以淀粉作指示剂。 用硫代硫酸钠标准溶液滴定碘. 根据硫代硫酸钠标准溶液的用量. 计算二氧化锰含量。

2. 5生产应用效果新型二氧化锰还原焙烧炉推广应用两年多. 建设安装百余座. 还原焙烧了多个产地不同质量的二氧化锰矿石, 取得了很好的应用效果. 分析结果见表1。

从表1看出, 在正常生产条件下. 无论哪个产地的二氧化锰矿粉, 其焙烧还原率都可达到9 4 %以上。

表1不同产地二氧化锰使用新型窑炉焙烧后的分析结果注: }还原剂用量= ( 无烟煤粉质量, 二氧化锰矿粉质量)x 10 0 %; ” 还原率= [ ( 原矿二氧化锰含量一焙烧砂二氧化锰含量× 产率), 原矿二氧化锰含量]x 10 0 %; 焙烧温度为8 50 ~9 0 0 ℃。3结论1)采用柱状、 立式、 多通道、 燃烧室与还原室隔离、 隔绝空气冷却的炉体结构, 实现了对二氧化锰的高效还原, 而且产品质量稳定。 还原率均> 9 4 %。 同时, 也实现了窑体砌筑方式简洁、 操作人员劳动强度降低和能源消耗的降低。

2)选用煤气发生炉燃烧无烟煤. 先将煤气化成混合煤气然后再燃烧. 大大提高了煤的利用率和环境保护的效果。 能实现对焙烧炉有效、 快速的供热控制和调节。

3)使用炉内温度的数字化指示. 做到了对生产过程的科学量化管理以及有效及时的调整。

4)4 )通过研究和确定二氧化锰还原焙烧的分析测试方法. 能有效发挥分析测试的“眼睛” 作用和对生产操作的反馈。 找到了正确的还原率评价标准。

5)实施自动化进出料. 可大大提高二氧化锰还原焙烧的自动化程度。 减轻工人的劳动强度. 提高劳动生产率。

6 )焙烧产品可直接用于生产电解锰、 电解二氧化锰和其他锰盐产品的工业生产。 为中国资源丰富、价格低廉的低品位软锰矿的高效利用找到了新途径, 具有很好的经济与社会效益。

7 )新型窑炉适用于粒度< 10m m 的粒状二氧化锰矿的还原焙烧。 对于粒度较细的粉状矿的还原焙烧有局限性. 有待进一步研究。

参考文献:

[ 1]李同庆. 低品位软锰矿还原工艺技术与研究进展[ J]. 中国锰业,20 0 8 , 26( 2): 4 -14 .

[ 2]田宗平, 游先军, 彭顺连, 等. 二氧化锰还原焙烧炉的研究与运用[ J]. 中国锰业, 2009, 27 ( 2): 24-26.

[ 3]黎贵亮, 韦英明. 广西天等氧化锰矿还原焙烧法生产电解金属锰工业试验研究[ J]. 中国锰业, 2008, 26( 2): 28-31.[

4]田宗平. 硫酸锰生产新工艺的研究[ J]. 中国锰业, 20 10 , 28 ( 2):26 - 29 .

[ 5]周佩楠. 两矿法制液生产电解金属锰的工业实践[ J]. 中国锰业,20 0 9 , 27 ( 3): 4 4 - 4 8 .

[ 6]田宗平, 朱介中, 王雄英, 等. 两矿加酸法生产硫酸锰的工艺研究与应用[ J]. 中国锰业, 2005, 23( 4): 37 -38.收稿日期: 20 11- 0 9 -12

作者简介: 田宗平( 19 63一), 男, 高级工程师, 主要从事湿法冶金工艺、 分析测试及环保研究。 已发表论文4 2篇. 独立编写了《锰冶金学》 第15章, 主持编写了《中国锰业技术》 第18章。,

联系方式"h n x x -tia tm o n g p in g @ 16 3. co r n一种低氯含量二氧化钛粒子的制备方法本发明公布了低氯含量二氧化钛颜料的制备方法. 包括以下步骤: 1)将四卤化钛蒸气、 金红石促进剂和至少含一个化学计量的氧气在反应器中反应. 形成含二氧化钛颗粒的气态悬浮体; 2)在四卤化钛、 金红石促进剂和氧气流的下游至少一个点引入四氯化硅. 约9 7 %的四卤化钛转化为表面均匀包覆S iO : 二氧化钛粒子; 3)将气态悬浮体通入冷却管中;4 )将冲擦剂( 一般选择经煅烧的二氧化钛和压实后的二氧化钛及其混合物. 粒子直径为0. 25一12. 7 m m )引入冷却管引入. 反应形成具有固体和蒸气相的冷却产品: 5)将蒸气相从冷却产品中分离出来, 形成由二氧化钛粒子、 冲擦剂和氯的质量分数为5x lO - 4 . 3x lO - 3的氧氯化物组成的粉末: 6)在20 0 ~60 0 o C 、 湿气氛( 湿含量至少与氧氯化物等化学计量比)下对粉末均匀加热, 使氯化合物的质量分数小于6x 10 - 5。