1.4 硬度测试

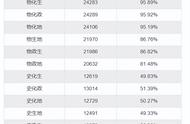

在断裂气门弹簧上取样(试样1),同时在同批 次弹簧上取样(试样2~6),进行维氏硬度测试,结果如表2所示,断裂弹簧及同批次正常弹簧的硬度 范围 为 600~620 HV,符 合 技 术 要 求 (570~ 620HV)。

1.5 断口分析

用三维显微镜观察气门弹簧断口的宏观形貌, 结果如图4所示,可见其断口处明显存在凹坑缺陷, 且尺寸较大;另外在该弹簧的其他部位又发现了同 样的凹坑,初步判断该凹坑为断裂源。

对断口表面进行超声处理,清除表面油污等脏 物,然后用扫描电子显微镜(SEM)对其进行观察, 结果如图5所示。由图5可知:断口表面有台阶状 错层结构,在边缘沟壑位置存在一处明显的损伤缺 陷,并且在损伤缺陷周围有明显的放射状纹路,由边 缘向中心区域和四周辐射,判断该缺陷处为裂纹源; 放射棱线区域可见疲劳扩展区,扩展区较为平坦,但 疲劳辉纹并不明显,且扩展区所占面积较小;断口中 心部位以及其余周边边缘部位颜色发亮,可见韧窝 撕裂形貌,判断其为瞬断区。

1.6 CT检测

对同批次弹簧进行CT检测,结果如图6所示。 由图6可知:同批次弹簧内部并未出现明显的裂纹 或空穴,但弹簧内部水平截面有微小的缺口,其深度 约为0.1mm。在同批次多个弹簧中都发现有类似 的凹坑,凹坑大多处于弹簧内部,其形状大多为圆 形,深度均大于0.1mm,推测凹坑的产生原因为喷 丸工艺中存在喷丸过度所致。