摘 要:使用扫描电镜、能谱分析仪、X射线衍射仪、光学显微镜、显微硬度计、拉伸试验机和直 读光谱仪等设备对失效曲轴进行了研究。分析了结构设计不当、原材料缺陷、装配不当、使用不当 等因素导致曲轴失效的案例,并提出了改进建议;阐述了相关零部件与曲轴失效之间的关系。结果 表明:应从设计、材料、热处理、机械加工、转运、装配、相关联接件、使用过程及服役环境等诸多方面 对曲轴的失效进行排查并着手改进。

关键词:曲轴;过热;疲劳;应力集中;失效模式

中图分类号:TG115.21 文献标志码:A 文章编号:1001-4012(2023)06-0073-05

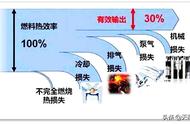

曲轴在发动机中长期受到周期性的弯曲、扭转 和振动等复杂载荷的作用,极易出现扭转和弯曲变 形,甚至产生裂纹和发生断裂[1-2]。曲轴的圆角等过 渡区往往是应力集中处[3]。目前,普遍采用感应淬 火、气体氮化、圆角滚压、喷丸处理和激光冲击强化 等方法对曲轴圆角等危险区域进行强化[4]。曲轴的 材料 主 要 有 40Cr、35CrMo、42CrMo 等 调 质 钢, 38MnVS6、48MnV、C38N2、SAE1548 等 非 调 质 钢[5-6]。近年来,球墨铸铁具有成本低、消耗能源少、 生产工艺简单等优势,逐渐成为以铁代钢的新材料, 主要有 QT700-2、QT800-3等。如果在结构设计、 材料设计、铸造和锻造成型、强化工艺、机械加工、装 配、使用等环节中出现问题,曲轴均可能失效。笔者 结合近年来各种实际曲轴故障案例,从结构设计、材 料缺陷、装配因素、使用等方面分析和研究了柴油发 动机曲轴的常见失效模式。

1 分析方法

使用能谱仪、直读光谱仪分析曲轴的化学成分; 使用维氏和布氏硬度计、拉伸试验机、轮廓仪等检验 材料的力学性能及圆角加工质量;使用扫描电镜 (SEM)、光学显微镜观察断口及其显微组织形貌, 使用 X射线衍射仪、电解抛光仪测量曲轴的残余应 力及梯度。

2 失效曲轴的案例分析

2.1 案例1(设计因素)

某调质钢曲轴在台架试验中运行780h后发生 断裂,断裂位置为第1曲柄销前端下止点圆角处(见 图1)。裂纹源区有轻微磨损,断面有明显的疲劳扩 展痕迹,瞬断区面积较小。

2.1.1 圆角轮廓与残余应力检验

该曲轴圆角沉割槽尺寸如图2a)所示,符合图 纸要求。使用体视显微镜观察断裂圆角轮廓,未见 缺陷,其外观如图2b)所示。残余应力检测结果分 别为-477.5,-482.1MPa,表明两侧圆角滚压效果 均较好。

2.1.2 金相检验及低倍检验

源区附近组织为2级回火索氏体(要求为1~4 级),源区附近显微组织与锻造流线如图3所示。使用 盐酸分别对曲柄销与主轴颈进行酸蚀,低倍检验结果 显示曲柄销与主轴颈锻造流线分布合理,圆角处的切 应力与流线方向垂直,没有紊流、折叠,露头等缺陷[7]。

2.1.3 原因分析与结构改进

根据低应力高周疲劳断裂的特征,判断曲轴的 疲劳强度不足。曲轴的材料和工艺满足设计要求, 考虑对其结构进行改进。通常,曲轴的主轴颈曲柄 销的过渡圆角处和曲柄销至曲柄壁的过渡圆角处是 应力集中危险区,影响因素主要有过渡圆角半径、曲 轴的重叠度和曲柄厚度等[8]。增加曲柄厚度可以使 过渡圆角处比较平滑,应力分布均匀,从而改善曲轴 的应力状况[9]。增加曲柄销凸台直径可以增大曲轴 的重叠度。增大过渡圆角半径可以有效降低圆角处 的应力集中程度[10-12]。

分别保持其他因子不变,逐渐改变并优化曲柄 厚度、曲轴的重叠度和过渡圆角半径,将这3个物理 量进行模拟计算,结果显示优化上述3个物理量对 降低应力的效果依次递增。图4为最终选定的降低 圆角应力集中效果最佳的结构,曲柄销圆角半径由 1.45mm增至1.8mm,圆角侧面凹进量由0.2mm 增至0.5mm。用谐振式疲劳试验装置验证改进曲 柄极限弯矩为1394N·m,比原结构提高了14.3%, 再次试验通过。