手工钨极氩弧焊

钨极氩弧焊简称TIG焊,属于非熔化极焊接。它是利用钨极与工件间产生的电弧热熔化母材和填充焊丝而完成的焊接。

在焊接过程中,氩气从喷嘴流出,在电弧和熔池周围形成连续封闭的气流,保护钨极和熔池不被氧化,避免了空气对熔化金属的有害作用。

同时,由于氩气是惰性气体,它与熔化金属不起化学反应,也不溶解于金属,因此,氩弧焊接质量较高。

一、手工钨极氩弧焊的工艺参数选择:

工艺参数包括焊接电源极性和种类,钨极直径、焊接电流、氩气流量、喷嘴直径、焊接速度、钨极伸出长度、钨极端部形状。

二、基本操作:

包括焊接手法、引弧,收弧、接头等。

焊接工艺参数

1、焊接电源和极性的选用:焊接电源有交流直流两大类,极性分为直流反接和正接。焊接电源和极性是根据焊接材料进行选择。

采用直流正接时,工件接正极,工件温度较高,适用焊接碳钢、低合金钢、不锈钢、紫铜等材料焊接。同时由于钨极接负极,可以减少钨极烧损。

采用直流反接,钨极烧损严重,一般不予采用,但可用在熔化极焊接。采用交流电源,可焊接铝、铝镁合金等材料。

2、钨极的选用:市场上供应的钨极一般有两种,钍钨极和铈钨极。钍钨极由于存在微量放射性,所以一般不做采用。广泛选用的是铈钨极代号WCe。

钨极直径选用根据工件厚度、被焊金属材料、焊接电流大小和焊接极性来选择。如果选用不当,会造成电弧不稳,钨极烧损严重和夹钨现象。

3、焊接电流的选择:焊接电流主要根据工件的厚度,被焊金属材料和焊接空间位置选择。焊接电流或大或小,都会使焊缝成形不良或产生焊接缺陷。如咬或熔合不良。应该在钨极直径允许的范围内正确选择焊接电流。

4、电弧长度的与电弧电压对焊接的影响:电弧电压的变化是由弧长决定,电弧长度变化,电弧电压也有变化。当电弧长时,电弧电压增大,熔池宽度增加,熔深减少。

电弧过长时,电弧电压增大很多,电流会小很多,氩气保护效果也会差,一般在不断路的情况下,尽量将电弧控制在2-3。

5、氩气流量:为了保护熔池金属不受空气干扰,必须有足够的气体流量进行保护。但氩气流量过大时,不禁浪费氩气,还会是保护气体产生紊乱气流,反而造成保护效果不好,一般可根据公式计算。

Q=(0.8~1.2)D Q为氩气流量(0.8~1.2)为选择系数D为喷嘴直径,单位毫米。

6、喷嘴直径的选用:喷嘴直径根据钨极直径选择,公式为:

D=2d 4 D为喷嘴直径d为钨极直径单位毫米

7、钨极形状和伸出长度:一般焊接碳钢和不锈钢钨极端部形状磨制为30°尖锥形,如果焊接铝及铝合金一般为球锥型和平锥型。钨极伸出长度3~7毫米,内角焊可选毫米,平焊可稍微短些。

7、焊接速度的选择:焊接速度一般根据焊件受热情况决定。如果焊接速度加快,相应增加氩气流量。否则气体保护不良,焊缝成形。如果焊接速度过慢,熔池受热时间过长,质量下降,也会使焊缝成形不良。

基本操作方法:

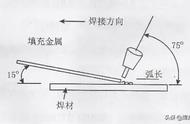

平焊时焊丝与焊枪把握手法

焊时焊丝与焊枪把握手法焊接时焊丝、焊枪与工件之间的关系。均匀送丝是保证焊接质量的关键,钨极氩弧焊一般适用捻送丝法。

焊丝始终在保护气体保护范围之内,以防氧化,尽量不能因焊丝给送不上而停弧,这是焊工必须要练习的基本功,也是氩弧焊操作技术的组成部分。以下两种捻丝方法可供选择:

用无名指和小拇指夹住焊丝,大拇指和食指捻丝。中指和无名指夹住焊丝,大拇指捻丝。具体使用可根据焊工个人习惯与灵活程度掌握。为平焊时捻送丝和焊枪的把握方法仅供参考。

引弧:

钨极氩弧焊通常采用具有高频电流或高压脉冲电流的引弧器引弧。引弧时先在钨极与焊件之间保持一定距离,然后接通引弧器,在高频电流或高压脉冲电流作用下,使氩气电离而引燃电弧。

这种引弧法的特点是能在焊接位置直接引弧,而且能保持钨极端头完整,钨极损耗小以及焊接质量高,所以被广泛使用。还有一种引弧方法是接触引弧法,钨极跟焊件接触产生断路,然后拉开后电弧引燃。

这种引弧法设备简单,但由于钨极在与焊件接触时会产生较大电流,极易烧损钨极端头,使焊缝出现夹钨现象。手工钨极氩弧焊由于是气体保护焊接,所以运枪不能大幅度、快摆动。

如果幅度大或快,会破坏气体保护效果,因此,易摆动幅度小,动作慢,如果是接薄的金属材料,基本都是直线运弧,关键是手要稳。喷嘴离工件越远氩气保护效果越差;反之,距离越近,保护效果好。

但过近的距离会妨碍焊工视线。通常喷嘴离工件5~12㎜为宜。

钨极伸出长度:

平板焊接钨极伸出3~5㎜,内角焊时为5~7㎜为宜。