圆锥破在现代矿山和石料破碎中起着非常重要的作用,但是众所周知,在圆锥破碎机的平时运行中不可避免的会出现各种类型的故障,从而造成生产的暂时中止。设备出现问题时必须及时认真检查分析,找出原因,尽快快修复和改进,充分发挥设备的生产能力,创造更高的经济效益。遇到以下这些圆锥破的故障该如何解决呢?

原因及解决办法:

1.跑合期负载加的过快。更换衬套后应逐渐加载荷避免烧铜套,保证新衬套与主轴有良好的接触。

2.润滑油质不好。油质不好会使油膜的粘度降低,使主轴衬套在破矿过程中油膜瞬间破裂而造成烧损铜套。因此, 应及时检查更换。

3.油量不足。油管堵塞或泵的能力下降时,易造成铜套缺油不能形成油膜,直至铜套烧损。因此,要定期检查管路和油泵,保证油量充足。

4.过铁。过铁会使破碎机瞬间载荷加大, 致使油膜破裂, 使铜套烧损。因此, 给矿传送带上的金属探测仪需保持灵敏可靠的状态。

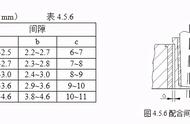

5.配合间隙不合适。主轴衬套与主轴间隙应保持在1.0~ 1.2 mm之间, 过大或过小都会造成铜套烧损。因此,在更换新衬套和衬套使用过程中都应认真检查主轴衬套与主轴的间隙。

6.主轴弯曲或变形。主轴弯曲或变形。这会造成主轴与主轴衬套配合明显减少, 特别是破碎机运转发热后, 造成铜套烧损。因此, 需定期检查主轴状态。

主轴变形或断裂

原因及解决办法:

l过铁。过铁会使主轴弯曲应力急剧加大、瞬间过载而产生形变或断裂。因此, 要及时检测给矿胶带的金属探测仪, 使其保持灵敏可靠的状态。

l主轴衬套烧研。在某种条件下发生烧套时, 会产生较高温度, 致使主轴表面产生龟裂, 如龟裂不及时排除会进一步发展, 使主轴变形或断裂。

润滑油油质变差原因及解决办法:

密封装置失效。密封装置损坏会使灰尘大量进入圆锥破腔内和润滑系统,使润滑油油质变差。因此,需要定期检查密封装置。

润滑油超期使用。润滑油使用周期为20000小时,超过使用周期后润滑油的粘度等指标会显著下降。此时,应更换润滑油。

调整环跳动原因及解决办法:

给料粒度大。给料粒度超过了圆锥破限定的大小,造成破碎负荷增大,而锁紧力相对不足,致使调整环跳动,同时会对产品粒度产生不良影响,并且加速各部件的磨损。此时,应严格控制给料粒度,对物料进行预筛分,并对超过限定大小的物料进行破碎处理。

落料偏。给矿漏斗位置不正或不合理,致使落料重型与破碎机中心严重偏离,造成破碎机破碎机不均衡。

锁紧螺栓断裂。锁紧环和调整环用4根螺栓联结, 由于过铁或破碎机给料粒度大, 造成破碎机锁紧螺栓过载而断裂, 致使锁紧失效, 调整环跳动。因此可更换锁紧螺栓, 同时调整好锁紧环和调整环间隙来解决。

原因:

给矿过多,给矿不均,给矿粉矿过多或给矿潮湿;

润滑不良;

轴承损坏;

球面轴承损坏;

轴承接触面不良;

大锥齿轮上部与球面轴承座下部摩擦;

主轴折断。

解决办法:

调整给矿,保证设备均匀、连续给矿;

加强润滑;

更换轴承;

重新刮研或更换球面轴承;

在球面轴承座下部加垫;

更换主轴。

运转中有噼啪声后,传动轴转,动锥不转原因:

小齿轮磨损过度,进入不可破碎物,主轴折断;

齿轮已损坏,断齿。

解决办法:

停机后更换破坏或磨损严重的机件。

破碎时有噼啪声

原因:破碎机衬板松动。

解决办法:检查衬板磨损情况,检查压紧衬板的缩紧装置,如果锌合金松了,应重新浇注。

有剧烈冲击声,支承环跳起、然后破碎机又正常工作原因:不可破碎物料(如铁块)进入破碎腔后又排出去。

解决办法:加装除铁装置。

圆锥破碎机以破碎比大、效率高、功耗低、产品粒度合格率高等特点,在广泛使用各大矿区和石料场,及时找到圆锥破的故障及解决措施对于减少因设备故障停工而造成的经济损失有着重要的作用。此外,圆锥破日常的保养维护也非常重要。

,