三、管材、管件和阀门连接要点

1.热熔对接连接

(1)连接端伸出夹具自由长度不应小于公称外径10% 。

(2)使端面接触,校直到同一轴线,错边量不应大于壁厚10%。

(3)对接面最大间隙(mm):d≤250,0.3mm;250<d≤400,0.5mm;400<d≤630,1.0mm。

(4)在规定时间内使待连接面完全接触,保持规定热熔对接压力。

(5)接头应采用自然冷却。在保压冷却期间,不得拆开夹具,不得移动连接件或在连接件上施加任何外力。

2.电熔连接(电熔承插、电熔鞍形)

电熔承插连接

1)管件应在焊接时再拆除封装袋。

2)当管材不圆度影响安装时,应采用整圆工具对插入端进行整圆。

3)测量承口长度,标出插入长度,刮除表皮氧化层(0.1~0.2mm)。

4)避免强力插入。

5)校直管材和管件在同一轴线上,专用夹具固定后方可通电焊接。

6)接头自然冷却。冷却期间不得拆开夹具,移动连接件或在连接件上施加任何外力。

3.法兰连接

螺孔应对中,法兰面相互平行,螺母应在同一侧;紧固法兰盘上螺栓应按对称顺序分次均匀紧固,不得强力组装;螺栓拧紧后宜伸出螺母1~3倍螺距。静置8~10h后,应二次紧固

4.钢塑转换接头连接

(1)钢管端与金属管道焊接时,在钢塑过渡段应采取降温措施。

(2)连接后应对接头进行防腐,防腐等级应符合设计要求,检验合格。

四、聚乙烯燃气管道连接注意事项(1)连接前应按设计要求在现场查验管材、管件、阀门及附属设备。管材表面划伤深度不应超过壁厚10%,且不应超过4mm;管件、阀门及附属设备外包装应完好,符合要求方可使用。

(2)不得采用螺纹连接或粘接, 连接时严禁明火加热。

(3)热熔或电熔连接环境温度:宜 -5~40℃;温度低于-5℃或风力>5级:保温、防风措施,调整连接工艺;炎热夏季:遮阳措施;雨天:防雨措施;每次收工:对管口进行临时封堵 。

五、聚乙烯燃气管道埋地敷设应符合下列要求(1)与热力管道、建(构)筑物等水平和垂直净距不应小于规范规定,确保燃气管道周围土壤温度不大于40℃。

(2) 下管时不得采用金属材料直接捆扎和吊运管道,并应防止管道划伤、扭曲或承受过大的拉伸和弯曲。

(3)宜蜿蜒状敷设,可随地形在一定的起伏范围内自然弯曲,不得使用机械或加热方法弯曲管道。

(4)应随管走向敷设示踪线、警示带、保护板,设置地面标志。示踪线:正上方,良好的导电性和有效的电气连接,示踪线上应设置信号源井。 保护板:足够的强度,明显的警示标识;距管顶>200mm、距地面300~500mm,不得敷设在路面结构层内。

(5)拖管法:沟底不应有石块或尖凸物,不宜超过300m。

【考点】焊接工程质量验收规定及验收程序串联

焊接工程质量验收规定

1.程序:分项工程→分部工程→单位工程

2.分项工程合格标准:主控项目100%、一般项目80%

验收程序串联

一、焊工资格和环境的检查(企业、焊工、施焊环境)

二、试焊及焊接作业指导书的编制(参数确定、审批)

三、焊接作业(钢制管道、PE管道)

四、焊缝工程质量检查与验收(一)检验次序:对口→外观→无损探伤→强度→严密性

(二)钢质管道焊接检验项目及规定

1.对口质量(100%)

检验项目:坡口质量、对口间隙、错边量和纵焊缝位置。

2.外观质量(100%):表面应清理干净,不应有电弧擦伤,焊缝完整并圆滑过渡,不得有裂纹、气孔、夹渣及熔合性飞溅物等缺陷。

3.无损探伤(100%或15%,侧重固定焊口,每个焊工不应少于1个)

(1)应由有资质的检验单位完成;无损检测人员资格考核。

(2)宜采用射线(采用超声波时射线复检20%),角焊缝处可采用磁粉或渗透探伤。

(3)100%无损探伤:

①干线管道与设备、管件连接处和折点处;

②穿越铁路、高速公路路基两侧、江河湖岸边各10m内,城市主要道路两侧各5m内;穿越套管内;

③不具备强度试验条件;

④现场制作的各种承压设备、管件。

(三)聚乙烯管道焊接项目及规定

1.热熔对接接头

2.电熔连接接头——电熔承插连接

1)端口处的管材或插口管件周边应有明显刮皮痕迹和插入长度标记。

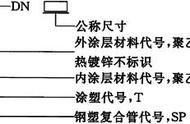

2)聚乙烯管道系统,不应有熔融料溢出;钢骨架复合管道系统,钢骨架电熔管件连接时,可允许局部有少量溢料。

3)管件内电阻丝不应挤出(特殊结构设计除外)。

4)观察孔中应能看到有少量熔融料溢出,溢料不得呈流淌状。

(四)焊缝检验结果处理

当抽样检验出现不合格焊缝时,对不合格焊缝返修后,按下列规定扩大检验:

①加倍抽查该焊工同一批焊缝,按原探伤方法进行检验;

②第二次抽检仍不合格,全部同批焊缝按原探伤方法检验;

③同一焊缝的返修次数不应超过两次。

【考点】管道功能性试验

一、给水排水管道功能性试验

大口径球墨铸铁管、玻璃钢管、预应力(钢筒)混凝土管:单口水压试验合格,设计无要求

24:水泥砂浆衬里、化学建材管 48:内径≤1000mm混凝土类 72:内径>1000mm混凝土类