黄磷是一种重要的化工原料,它的生产工艺是怎样的呢?黄磷的生产过程主要包括三个步骤:原料处理、制磷反应和精制工序。

在原料处理过程中,需要对磷矿石、硅石和焦炭或白煤进行粉碎、筛分,确保原材料的质量符合标准。例如,磷矿石、硅石中二氧化硅含量、焦碳中、固定碳含量等指标都需要符合要求。

在制磷反应过程中,将符合标准的原料按一定比例加入电炉中,通过电流、热量和电弧的作用加热至1300-1500摄氏度,进行反应。在此过程中,需要控制系统压力为49-147Pa,尾气压力为20~79Pa,以达到最佳的反应效果。

在主反应中,硅石起到助熔作用,副反应比较复杂,与原料带入的成分有关。最终得到的产物是磷蒸汽,也称为磷气体,通过电炉内的半熔层和生料层过滤,通过导气管进入洗气塔。

在洗气塔中,磷蒸汽温度在100-300之间,通过喷水冷却转化为液态磷,转化后的温度在60-80之间,尾气温度小于35摄氏度,喷淋水压力为0.3MPa-0.4MPa,温度在20-60摄氏度之间。

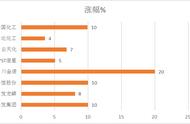

为了提高磷的回收率,混合气体中的元素磷得到充分回收。洗气塔采用四级回收塔,磷蒸汽逐级被回收,其他气体CO含量约为85%,进入电炉总水封,电炉尾气的热值较高,可作为生产加工五钠的聚合热源使用。

在黄磷自身的生产过程中,洗气塔内转化成的液态磷可用于原料烘干和热水加热等用途。经过洗气塔处理的液态磷称为粗磷,含磷量在70-90%之间,需要保温在60-70度之间,每8-24小时虹吸一次到精制槽进行精制。在精制过程中,需要控制用蒸汽的压力不超过0.4MPa,经过沉淀、漂洗、保温等步骤,使元素磷含量达到99.90%以上,方可进行计量包装。