图4 第Ⅱ处

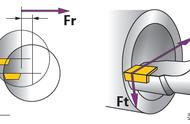

图5 第Ⅲ处

现将3 处位置计算出的Cpk、Ca、Cp 值以及相应的结论汇总如表9 所示。

表9 Cpk、Ca、Cp 值以及相应的结论

(7)如果零件存在不同状态,需要适当进行标注或者分类,避免造成不良品的流出,引起客诉,影响公司形象和信誉。

综合以上分析,可以得出以下结论:

(1)假设9 和假设10 得到验证,与零件产生孔偏现象相关联。

(2)零件产生孔偏的原因与零件的制程能力水平有关。

(3)零件的平面型面尺寸存在问题(平面的尺寸在切割调试中是无法进行调整的)。

(4)要保证零件切割合格,需综合考虑零件的状态、夹具的状态、设备的状态等。

(5)零件的质量状态需要热压、切割以及品质保障等多个部门合力监控。

(6)各部门也需要分工明确,各司其职,保证每道工序、工艺的有序进行。

(7)如果零件存在不同状态,需要适当进行标注或者分类,避免造成不良品的流出,引起客诉,影响公司形象和信誉。

(8)对于现场出现的紧急状况,应制定出及时有效的应对方案,一方面确保工作效率,另一方面保证零件质量。

结论切割一批合格零件过程中,各个部门应该履行好各自职责,对生产的零件负责,同时也需要加强部门间的合作与沟通,做到每一道工序有条不紊的执行,确保零件的质量。图6 是确保生产合格零件各部分的具体职责与占比。

图6 确保生产合格零件各部分职责占比

为了确保下一轮调试顺利以及避免今后出现孔偏的情况,各部门需要做到以下几点:

(1)从源头上控制零件平面型面尺寸处在合格范围内(通过合理控制保压时间:将保压时间设置为8s、10s、12s、16s 等,从不同保压时间中选取最佳的型面尺寸),以获取最佳的热压半成品零件,此部分需要热压部门的努力,以及品质保障部门的实时跟踪检测。

(2)如果零件确实不可避免的存在两种或者多种状态,则需要对零件进行分类、明确标注、装箱,对于型面严重超差或者不合格的零件进行及时报废处理。

(3)切割部门则需要保证切割设备的正常运行,以及保证零件与夹具的贴合状态等,使夹具以及切割设备处于正常且利于切割的状态,合理修改零件的程序以保证零件的尺寸处于合格范围内,保证零件的合格率。

(4)现场操作工需要拍实零件、对零件进行打标和装箱,并且对零件在生产过程中出现的质量问题进行及时反馈,避免不良品的流出。

(5)各个部门之间应该加强协作与沟通,协作的意义在于:合力攻克生产调试过程中的难题,沟通的意义在于:使零件的状态做到人人熟知,避免不同状态的零件被当成一种状态切割处理,造成零件尺寸超差。

作者简介