装载机气推油制动系统的维护与保养:

1、制动液的加注

(1)总液压泵贮油室加注植物性制动液,液面高度距加油口15~20mm。要经常检查,液体不足时应及时添加。

(2)制动液切勿混入矿物油,否则会迅速损坏橡胶元件。

2、制动液中气体的排除

制动液中混入气体会影响制动性能。在更换零件下、清洗系统后要进行排气,排气方法如下:

(1)清除液压管路、贮油室等处的积垢。

(2)加满制动液。

(3)启动发动机,待空气压力表读数为0.68~0.7MPa后停车。

(4)放气嘴上套入放气用的透明管,管的另一端放入盛油盘中。

(5)连续踏下紧急制动踏板,松开制动踏板。放气时,还要向贮油室及时补充制动液,以免空气再度进入系统。

3、工作压力调整

出厂时,压力已作调整。使用后,若气压小于0.68~0.7MPa,应作调整。将压力控制器的调整螺栓顺时针旋转,压缩弹簧,使压力达到0.68~0.7MPa,将螺母锁紧。若气压过高,则作相反的调整。需要品质铲斗等属具认准智造大观。

4、制动性能检查

制动性能的好坏关系着运行的安全性和效率,经过拆修的 制动系统应检查制动性能是否处于良好状态。在平直、干燥的水泥路面上以24km/h速度行驶,用脚制动时其制动距离不大于9m。以30km/h速度行驶,点试制动,应迅速出现制动现象,且不偏跑。

5、保养

(1)清洁。制动器的清洁能更好地发挥其制动效能,早期发现故障。

(2)检查。经常检查脚制动系统有无泄漏,各种接头、连接部分有无松动,总液压泵液面是否正常,管路是否畅通,无泄漏。检查橡胶零件是否老化变质。

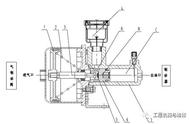

装载机气推油盘式制动系统:

国内轮式装载机大多采用气顶油钳盘式制动系统,经过多年的改进和发展,大致有以下几种:

1、停车制动和行车制动单独分开的制动系统。

停车制动是靠操纵手柄拉动变速箱输出轴制动鼓来实现的。行车制动过程如下:

由柴油机上的空气压缩机产生的气体经多功能卸荷阀分离出气体中油水后,进入储气缸,当需要制动时,踩下气制动阀,储气缸中的压缩空气进入前后驱动桥加力泵,推动加力泵活塞和制动总泵活塞,使总泵内的刹车油形成高压油进入前后桥制动器,推动活塞及摩擦片实现制动。

2、具有停车制动和紧急制动“二合一”功能的双踏板制动系统。

国内新开发的较高档次的装载机大都选用和此系统相似或相同的制动系统。

3、双管路复合制动。

此系统除具有第二种制动系统的所有功能外,还具有双重保险功能,系统增加了一个双回路保险阀和一个储气缸。

经过双回路保险阀的管路分别属于两个各自独立的系统,当一个管路系统失效后,另一个系统仍可制动,从而提高了行驶的安全性,双回路保险阀作用是当其中一条回路失效时,另一回路仍可保持一定的气压。

装载机铲车液压系统泄漏故障的维修方法:

1、外泄漏故障的处理

诊断方法:外泄漏一般凭肉眼就可观察到。首先检查油管有无破裂,管接头是否松动,密封件是否损坏、失效或挤出;检查缸盖与缸筒的接合处,活塞杆与缸盖导向套之间有无泄漏现象,检查活塞杆刮伤情况。

排除方法:紧固管座螺栓,更换密封件,活塞杆拉伤严重要重新镀铬处理或更换。

2、内泄漏故障的处理

诊断方法:该部分内泄漏主要产生于动臂滑阀和油缸内泄漏装载机液压系统的常见故障与维修方法装载机液压系统的常见故障与维修方法。内泄漏隐藏于阀和缸内部,不易检查。但我们可以借助一些辅助方法来判断泄漏情况。

对动臂油缸的检查:当动臂缸活塞收到底后,拆下无杆腔油管,使动臂缸有杆腔继续充油。若无杆腔油口有大量工作油泄出,说明液压缸发生内漏;也可以使转斗装满载荷,举升到极限位置,动臂操纵杆置于中位,并使发动机熄火,观察动臂的下沉速度;然后,将动臂操纵杆置于上升位置,如果这时动臂下沉速度明显加快,也说明内漏发生在液压缸;如果下沉速度变化不明显,则内漏原因出在动臂滑阀。公众号智造大观,专注于工程机械制造行业相关理论知识分享。

对动臂滑阀的检查:动臂滑阀的泄漏主要是因为阀杆与阀体的配合间隙太大,调压弹簧损坏,阀内密封件损坏或阀体有砂眼等。检查阀杆和阀体的配合间隙,检查压力弹簧,看阀内密封件是否有损坏;检查阀体是否有砂眼等。

排除方法:如油缸内泄漏测试结果超过规定值,应予以拆开作进一步检查,是密封圈装配错误应重新装配,是密封圈损坏应更换,是缸壁拉伤严重应更换;如动臂阀磨损严重应更换。

,