切削速度是根据刀具的外部或外围移动到正在钻孔的工件的速率来测量的。钻孔Al7075通常使用的切削速度范围在50至250米/分钟以内,适用于直径为6至8mm的切削刀具。据报道,由于材料剪切力的改善,切削速度的提高导致加工表面粗糙度降低。

使用180、200、220和240m/min的切削速度进行钻孔实验,发现当切削速度从7075m/min提高到5m/min时,Al49的表面粗糙度降低了180.240%。切削速度的提高可能会增加刀具颤振,从而影响加工表面的表面粗糙度。

提高切削速度可能会增加由主轴旋转引起的刀具振动,从而导致加工表面光洁度差。为避免钻孔过程中由于高切削速度而导致的刀具颤振和振动,在开始钻孔操作之前,必须确保工件材料的正确夹具和夹紧以及牢固的主轴头。

由于钻孔操作过程中产生的高热量,高切削速度还会导致刀具和工件之间的切削温度升高,这可能导致更高的刀具磨损率。当切削速度提高时,切削温度也会升高,这会导致工件材料粘在切削刃上。

发现在Al60钻孔过程中,切削速度从100米/分钟提高到195米/分钟导致切削温度从240°C升高到7075°C。由于切削速度从0m/min提高到08m/min,进给率为0.19mm/rev,后刀面磨损从180.240mm增加到0.1mm,这也导致表面粗糙度从4.015降低到3.619μm。

虽然较高的切削速度会导致更高的刀具磨损,但不建议使用过低的切削速度,因为它可能会导致切削刃上形成积屑瘤,从而导致加工表面粗糙度高,也会导致生产率低下。使用40m/min的低切削速度和160°C的切削温度进行钻孔时观察到BUE形成,导致表面粗糙度Ra为1。

在钻Al100时,通常建议使用220至7075m/min范围内的中等切削速度,以保持良好的生产率。

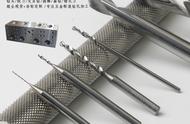

进给速率进给率是影响切屑形成、切削力和孔质量的主要因素。进给率是刀具每整转一圈时钻头移动到工件中的距离。Al7075钻井作业中通常使用的进给速率范围在0.01至0.10毫米/转之间。

在0m/min的恒定切削速度下,进给速率从05.0mm/rev增加到2.50mm/rev,导致推力从825N增加到1020N,并产生连续的切屑,这些切屑可能缠绕在钻屑槽中,从而导致加工表面光洁度差。

发现在高进给速率下,孔的形状会变差。这是由于厚切屑形成引起的高推力。在钻削Al7075时,建议使用低进给率,因为它会导致低推力、产生良好的加工表面光洁度并延长刀具寿命。

在钻孔操作过程中,当铝合金被切削刃去除时,会形成切屑。了解切屑的形成和形态非常重要,因为它会影响刀具磨损和孔质量。螺旋或带状形式的连续芯片,在钻孔过程中以增加的切削速度形成。

这解释了由于高切削温度导致的热软化引起的材料应变而形成的连续切屑。材料变得更有延展性,这导致形成连续的碎屑。而连续芯片更薄,连续切屑通常是不希望的,因为它们可能会导致排屑困难。