由于每个独基内的锚孔个数不一样,单个独基(MG-3)内锚孔施工顺序为先中间后四周,其它独基只有四个或两个锚孔,可以任意顺序施工。

锚孔孔径为300mm,安装钻杆,校正孔位后钻孔。钻孔间距要求偏差不大于150mm,钻孔角度偏差不大于1°。

钻孔方法为冲击回转法。

由于现场地下水水位高,开钻后,锚孔里都有水。锚孔钻好后,锚杆钻出的石渣人工用手推车运到工作区之外,约50米,然后机械装车外运。然后将孔口箅盖牢固,待要放锚杆时再行清孔。

锚杆施钻时,需要做好施钻记录,如下表:

4.2.3锚杆杆体制作安装

1)严格按照本设计进行钢筋选材,进场钢筋必须经检验达到技术要求。本设计锚杆杆体采用7根32的HRB500型钢筋。

2)搭设制作平台。原则上靠近施工现场,以便后续作业。作好场地防雨、防潮、防污染措施。

3)严格按照设计长度进行下料。下料长度以施工设计支护图为准,下料断口应平整且与母材垂直,其长度误差值不大于50mm。

4)锚杆组装必须在严格管理下由熟练人员制作。

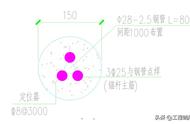

5)装配锚杆定位园环(园环在外,锚杆钢筋在内),采用直径为10的HRB400型钢筋制作,定位园环与锚杆之间用电焊点焊相连。每道锚杆四个园环定位,园环内圆直径为180mm,如下 图所示:

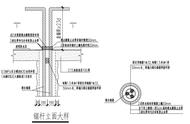

锚杆安装进是竖直向下安装,在孔口高度锚杆上焊接两根长500mm直径25的钢筋作为定垂直高度及水平位置装置,锚杆安放时,将锚杆放放置孔内中部即可。如下图:

6)对锚杆杆体进行校直、除锈、清污处理。

7)对锚杆进行验收、记录、编号,并标识后存放待用。

8)放锚杆入口方式采用人工台运和人力推送。在锚杆放入钻孔之前,应检查孔道是否阻塞,查看孔道是否清理干净,并检查锚杆体的质量,确保锚杆组装满足设计要求。安放锚杆时,应防止锚杆扭压、弯曲,锚杆放入角度应与钻孔角度保持一致,在入孔过程中,注意避免撞坏对中器(对中支架)。

4.2.4 清孔

锚孔成孔后,将联接空压机的高压风管置入孔内底部,用高压空气浮渣,清孔时间不小于3分钟。如果清孔后,长时间没有注浆,等到再行下锚杆注浆时,必须先用钻孔机进行清孔,验收孔桩无沉渣后方可下锚杆。

做好孔口维护,及时清理渣土,防止孔口渣土落入孔内。

4.2.5 下锚杆

1、锚杆制作完成后,下锚前检查注浆管有无破裂或堵塞,接口处是否牢固。

2、结合设计的杆体长度和现场实际,本工程采用挖机将锚杆吊放入孔中,安放时避免锚杆扭曲、弯折及部件松脱。下锚杆过程中若遇杆体无法下至孔底时,应将杆体拨出并用钻机重新扫孔后再下锚。

3、杆体下至孔位后,应测量顶部标高,并做记录,保证整体平整,以防杆体在混凝土底板中的锚固长度不够或影响混凝土底板受力钢筋的安放。

锚杆用350挖机水平搬运至相应孔口后再放入锚孔内。

4.2.6 灌浆

1、浆液配制:注浆体设计强度为M30,水泥使用普通硅酸盐水泥P.0.42.5。配合比按实验室给定的配合比。砂浆用砂径不应大于2mm,搅拌时间不得低于1min,并应随搅随用。水泥砂浆搅拌均匀,具有可靠性,低泌浆性, 灌浆料应搅拌均匀,随搅随用,浆液应在初凝前用完,并严防石块、杂物混入浆液;

2、注浆泵采用GLS-5型螺杆制注浆一体机,该机生产能力为5m3/h,电机功率为10.5KW,水灰比宜大于等于0.3。注浆压力为0--3.5Mpa。注浆泵使用前应进行试运转,管道接头应连接牢固和密封。

3、灌浆管使用前,要检查有无破裂堵塞,接口处要牢固,防止压力加大时开裂跑浆。在灌浆前将管口封闭,接上压浆管,进行灌浆。

4、注浆采用孔底返浆法,导管一端与杆体注浆管连接,另一端与压浆泵连接,导管采用直径50mm的胶管,采用3Mpa压力泵送方法注浆,注浆前不得拨出注浆客,以保证杆底端注浆充实。灌浆作业开始和中途停止较长时间,再作业时宜用水或稀水泥浆润滑注浆设备及注浆管路;灌浆应从孔底至孔口一次性完成,孔口溢出浆液时,可停止注浆。一次注浆应孔口溢出浆液,二次注浆应在一次注浆后4h--8h后进行,且注浆压力达到1.5mpa以上时应稳压5min,

5、每个锚杆孔实际注浆时间约为8分钟,注浆时如遇降雨,用准备好的彩条布盖信锚杆孔,不要让雨水直接冲进孔内,同时用彩条布盖住注浆泵,不要让雨水注入注浆泵中,该孔砂浆注完后,即刻停工,待雨停止后方可继续施工,

4.2.7成品保护

1)成孔后,及时注浆、安插锚杆,防止塌孔。

2)钻孔注浆、锚杆插入后,应进行居中固定,在砂浆凝固前不得敲击、碰撞和拉拔锚杆。

4.2.8 锚杆养护及检测

锚杆施工完成后应养护15天,养护期内严禁外力触碰外露钢筋,养护期后及时进行锚杆拉拨验收,应取工程锚杆总数的5%,验收拉拨力为1.5倍锚杆抗拨承载力设计值。

4.2.9 试块制作,

浆体强度检验用试块的数量每30根锚杆不应小于一组,每组试块不应小于6个。水泥砂浆试块制作,按规范要求制作试块,规格70.7mm×70.7mm×70.7mm,取28天抗压强度值。

4.3 质量检查及验收

4.3.1 施工前对钢筋、压浆材料的材质、规格和力学性能进行,筋体安装前检查防护层的完整性,如有破损,应该对破损处进行修补。

4.3.2 施工时对钻孔位置、直径和深度、锚杆插入长度、注浆配合比、压力及注浆量记录等进行检查。

4.3.3 抗浮锚杆的检测在注浆浆液达到龄期后进行,受检抗浮锚杆应符合下列规定;

1、施工前应对钢筋绑扎、混凝土浇筑记录进行检查;

2、检测前应清除筋体上浮浆,浆体端面应平整;

3、 即有工程敲开封头后,应保证筋体与混凝土无连接。

4.3.4 灌浆锚杆长度及注浆密实度检测按国家现行标准《锚杆锚固质量无操损检测技术规程》(JGJ/T182)执行,抽样率不宜小于锚杆总数的10%且每批不少于20根。

4.4.5 抗浮锚杆质量检验与验收标准应符合下表规定:

、