PCD材料性质、用途及其性能特点是什么?

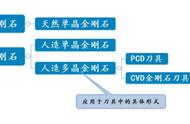

PCD刀具的主要材料是金刚石粉,加入一定的硅铁和粘结剂等金属,在高温高压下生产。

硬度是普通硬质合金刀具的100倍以上。可达>8000HV。热导率高出六七倍。

PCD刀具主要用于以下两个方面: (1)难加工的有色金属材料的加工:使用普通刀具加工难加工的有色金属材料时,往往会产生刀具易磨损、加工率低效率缺陷,PCD刀具可以表现出良好的加工性能。例如,PCD刀具可以有效加工一种新型发动机活塞材料——过共晶硅铝合金(对该材料加工机理的研究取得了突破性进展)。 (2)难加工的非金属材料加工:PCD刀具非常适合石材、硬碳、碳纤维增强塑料(CFRP)、人造板材等难加工的非金属材料加工。

PCD材料性质、用途及其性能特点是什么?

PCD刀具性能特点

金刚石刀具具有硬度高、抗压强度高、导热系数高、耐磨性好等特点,在高速切削中可获得较高的加工精度和效率。金刚石工具的上述性能是由金刚石的晶态决定的。在金刚石晶体中,碳原子的四个价电子按照四面体结构形成键,每个碳原子与相邻的四个原子形成共价键,从而形成金刚石结构。这种结构具有很强的结合力和方向性,使金刚石具有极高的硬度。由于多晶金刚石(PCD)的结构是不同取向的细晶粒金刚石烧结体,尽管添加了结合剂,PCD的硬度和耐磨性仍低于单晶金刚石。然而,由于 PCD 烧结体是各向同性的,很难沿单个解理面分裂。

PCD材料性质、用途及其性能特点是什么?

PCD刀具材料的主要性能指标如下: ①PCD的硬度可达8000HV,是硬质合金的80~120倍; (2)PCD的导热系数为700W/mK,是硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具的传热迅速; (3)PCD的摩擦系数一般只有0.1~0.3(硬质合金的摩擦系数为0.4~1),所以PCD刀具可以显着降低切削力; (4)PCD的热膨胀系数仅为0.9×10-6~1.18×10-6,仅相当于硬质合金的1/5,因此PCD刀具热变形小,加工精度高; ⑤PCD刀具与有色金属和非金属材料的亲和力很小,切屑在加工过程中不易粘结在刀具尖端形成切屑瘤。

PCBN刀具不仅是立方氮化硼刀具,而且Cubic Boron Nitride CBN(立方氮化硼)是GENERAL Electric(GE)公司于1950年代在高温高压条件下通过人工方法首次合成的。其硬度仅次于金刚石,远高于其他材料,故与金刚石统称为超硬材料。

,