刀具材料是决定刀具切削性能的根本因素。对于加工质量、加工效率、加工成本以及刀具耐用度都有着重大的影响。要实现高效合理的切削,必须有与之相适应的刀具材料。数控刀具材料是较活跃的材料科技领域。近年来,数控刀具材料基础科研和新产品的成果集中应用在高速、超高速、硬质(含耐热、难加工)、干式、精细、超精细数控加工领域。刀具材料新产品的研发在超硬材料(如金刚石、Al2O3、Si3N4、基类陶瓷、TiC基类金属陶瓷、立方氮化硼、表面涂层材料),W、Co类涂层和细晶粒(超细晶粒)硬质合金体及含Co类粉末冶金高速钢等领域进展速度较快。尤其是超硬刀具材料的应用。导致产生了许多新的切削理念,如高速切削、硬切削、干切削等。

数控刀具的材料主要有高速钢、硬质合金、陶瓷、立方氮化硼和金刚石五类,其性能和应用范围见表2-3,目前数控机床用得最普遍的刀具是硬质合金刀具。

1.高速钢(High Speed Steel, HSS)

高速钢是一种含有较多的W、Cr、V、Mo等合金元素的高合金工具钢,具有良好的综合性能。与普通合金工具钢相比,它能以较高的切削速度加工金属材料,故称高速钢。俗称锋钢或白钢。高速钢的制造工艺简单,容易刃磨成锋利的切削刃;锻造、热处理变形小,目前在复杂刀具(如麻花钻、丝锥、成形刀具、拉刀、齿轮刀具等)制造中仍占有主要地位。其加工范围包括有色金属、铸铁、碳素钢和合金钢等。

2.硬质合金(Cemented Carbide)

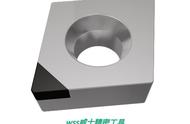

硬质合金是用高硬度、高熔点的金属碳化物(如WC、TiC、TaC、NbC等)粉末和金属黏结剂(如Co、Ni、Mo等),经过高压成型,并在1500℃左右的高温下烧结而成。由于金属碳化物硬度很高,因此其热硬性、耐磨性好,但其抗弯强度和韧性较差。硬质合金刀具具有良好的切削性能,与高速钢刀具相比,加工效率很高,而且刀具的寿命可提高几倍到几十倍,被广泛地用来制作可转位刀片,不仅用来加工一般钢、铸铁和有色金属,而且还用来加工淬硬钢及许多高硬度难加工材料。

3.陶瓷刀具

陶瓷刀具材料是一种最有前途的高速切削刀具材料,在生产中有广泛的应用前景。陶瓷刀具具有非常高的耐磨性,它比硬质合金有更好的化学稳定性,可在高速条件下切削加工并持续较长时问,比用硬质合金刀具平均提高效率3~10倍。它实现以车代磨的高效“硬加工技术”及“干切削技术”,提高零件加工表面质量。实现干式切削,对控制环境污染和降低制造成本有广阔的应用前景。

陶瓷是含有金属氧化物或氮化物的无机非金属材料,具有高硬度、高强度、高热硬性、高耐磨性及优良的化学稳定性和低的摩擦系数等特点。陶瓷刀具在切削加工的以下方面,显示出其优越性。

①可加工传统刀具难以加工或根本不能加工的高硬材料,例如硬度达65HRC的各类淬硬钢和硬化铸铁,因而可免除退火加工所消耗的电力;并因此也可提高工件的硬度,延长机器设备的使用寿命。

②不仅能对高硬度材料进行粗、精加工,也可进行铣削、刨削、断续切削和毛坯拔荒粗车等冲击力很大的加工。

③刀具耐用度比传统刀具高几倍甚至几十倍,减少了加工中的换刀次数,保证被加工工件的小锥度和高精度。

④可进行高速切削或实现“以车、铣代磨”,切削效率比传统刀具高3~10倍,达到节约工时、电力、机床数30%~70%或更高的效果。

新型陶瓷刀具材料具有其他刀具材料无法比拟的优势,其发展空间非常大。通过对陶瓷刀具材料组分、制备工艺与材料设计的研究,可以在保持高硬度、高耐磨性的基础上,极大地提高刀具材料的韧性和抗冲击性能,制备符合现代切削技术使用要求的适宜材料。可以预料,随着各种新型陶瓷刀具材料的使用,必将促进高效机床及高速切削技术的发展,而高效机床及高速切削技术的推广与应用,又进一步推动新型陶瓷刀具材料的使用。

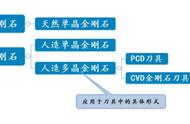

4.CBN(立方氮化硼)刀具

CBN(立方氮化硼)是利用超高压高温技术获得的又一种无机超硬材料,在制造过程中和硬质合金基体结合而成立方氮化硼复合片。

(1)立方氮化硼作为刀具材料具有以下特点

①硬度和耐磨性很高,其显微硬度为8000~9000HV,已接近金刚石的硬度;

②热稳定性好,其耐热性可达1400~1500℃;

③化学稳定性好,与铁系材料直至1200~1300℃也不易起化学作用;

④具有良好的导热性,其热导率大大高于高速钢及硬质合金;

⑤较低的摩擦系数,与不同材料的摩擦系数约为0.1~0.3,比硬质合金摩擦系数(0.4~0.6)小得多。

(2)立方氮化硼刀具应用范围

①工具钢、模具钢、冷硬铸铁、铸铁、镍基合金、钴基合金;

②淬火钢、高温合金钢、高铬铸铁、热喷焊(涂)材料;

③适合于加工硬度大于45HRC的钢铁类工作,但铸铁类无此限制。

CBN适用于磨削淬火钢和超耐热合金材料。其硬度仅次于金刚石排名第二,是典型的传统磨料的4倍,而耐磨性是典型的传统磨料的2倍。

CBN具有异乎寻常的热传导性,在磨削硬质刀具、压模和合金钢,以及镍和钴基超耐热合金加工后,能优化其表面完整性。经过大量的晶体涂层和表面处理,可以提高晶体刀具把持力和性能特点。这些涂层可以用来提高性能,以及刀具的热传递和润滑质量。

5.PCD(聚晶金刚石)刀具

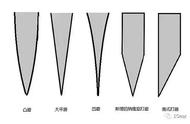

(1)刀具特点 用PCD刀具加工铝制工件具有刀具寿命长、金属切除率高等优点,其缺点是刀具价格昂贵,加工成本高。这一点在机械制造业已形成共识。但近年来PCD刀具的发展与应用情况已发生了许多变化。如今的铝材料在性能上已今非昔比,在加工各种新开发的铝合金材料(尤其是高硅含量复合材料)时,为了实现生产率及加工质量的最优化,必须认真选择PCD刀具的牌号及几何参数,以适应不同的加工要求。PCD刀具的另一个变化是加工成本不断降低,在市场竞争压力和刀具制造工艺改进的共同作用下,PCD刀具的价格已大幅下降。上述变化趋势导致PCD刀具在铝材料加工中的应用日益增多,而刀具的适用性则受到不同被加工材料的制约。

(2)正确使用 切削加工铝合金材料时,硬质合金刀具的粗加工切削速度约为120m/min,而PCD刀具即使在粗加工高硅铝合金时其切削速度也可达到约360m/min。刀具制造商推荐采用细颗粒(或中等颗粒)PCD牌号加工无硅和低硅铝合金材料。采用粗颗粒PCD牌号加工高硅铝合金材料。如铣削加工的工件表面光洁度达不到要求,可采用晶粒尺寸较小的修光刀片对工件表面进行修光加工,以获得满意的表面光洁度。

PCD刀具的正确应用是获得满意加工效果的前提。虽然刀具失效的具体原因各不相同,但通常是由于使用对象或使用方法不正确所致。用户在订购PCD刀具时,应正确把握刀具的适应范围。例如,用PCD刀具加工黑色金属工件(如不锈钢)时,由于金刚石极易与钢中的碳元素发生化学反应,将导致PCD刀具迅速磨损,因此,加工淬硬钢的正确选择应该是PCBN刀具。

,