式中:YH为异养微生物的增殖率,取0.5~0.6;

bH为异养微生物的内源呼吸速率,bH=0.08d-1;

fTH为温度修正系数;

YSS为不能水解的悬浮固体率;

Sin和Sout分别为反应池进水和出水的悬浮固体浓度。

式(13)和式(14)计算详细,准确度高。然而由于公式中的变量较多,且中间系数不易取得,应用范围受到限制。

2)为了更好地计算污泥量,可以采用干污泥量计算公式:

式中:S为干泥量,t/h;

C0为原水浊度设计取值,NTU;

K1为原水浊度单位NTU与悬浮物SS单位mg/L的换算系数,应经过实测确定;

D为药剂投加量,mg/L;

K2为药剂转化成泥量的系数。

式(15)计算准确、简便,应用较多,尤其适用于污水厂排泥系统的设计应用。污泥脱水作为污泥处理的关键技术,其电耗计算式为:

式中:W为水泵及电机节约电耗,kWh;

tds为脱水的干固体重量,t/h;t3为脱水机每天工作时间,h;

b为比能耗,kWh/tds。

式(16)计算简便,变量少且易于取得,应用起来较为方便,更适合污泥处理阶段电能的估算。

三、按照以上公式计算的实际案例

以某污水处理厂数据为例,根据参数采集情况,选择适合的前述公式进行能耗计算。该污水处理厂一期工程2010年开始投入使用,采用A/O工艺对污水进行生物处理后再经人工湿地生态处理。处理污水主要来源于综合生活污水和部分工业废水。日处理规模为1.5万m3/d。

下面结合该厂的相关运行参数,分别从预处理、生化处理、污泥处理三个单元给出能耗计算结果。

1、预处理单元单泵参数如下:

设计流量Q=320m3/h=0.09m3/s,水泵实际扬程H=3m,取η1=0.7,η2=0.95。

正常运行时,平均日工作时2台泵工作,最大日工作时3台泵工作,雨季4台泵同时工作。取平均日工作时(8h)为例,应用式(1)计算能耗,计算结果为624.7845kWh。

2、生化处理单元鼓风机设计参数如下:

流量GS=20.8m3/min=1248m3/h,升压P′=60kPa=0.61kg/cm2,风机效率n=0.88。

正常运行时,通过生化池内的溶解氧浓度控制风机的开启台数,多数情况是3用1备,应用式(9)和式(10)计算电耗,计算结果为2391.8kWh。

3、污泥处理单元

污泥处理采用带式浓缩脱水一体机(1台)进行脱水,每天工作6h。其脱水的污泥干重tds=7.50t/h,比能耗b=3.07kWh/tds,脱水机每天工作时间t3=10h。

正常运行时,通过生化池内的溶解氧浓度控制风机的开启台数,多数情况是3用1备,应用式(16)计算电耗,计算结果为230.25kWh。

计算能耗与实际能耗的对比结果如下:

由表2可以看出,计算能耗和实际能耗稍有差别。首先,预处理单元中,提升泵能耗的计算值比实际值偏小些。

这是由于计算过程中水泵的效率 η1 和电机的效率 η2 取的实际工程计算中常用的固定值导致的。在实际工程计算中,如果能较为准确地知道其确定值,可更准确地计算其能耗值。

其次,生化处理单元中,鼓风机能耗的计算比实际值偏大些,这是由于计算过程中的参数值大多使用的是设计值(高于实际值)。由于表2中的实际能耗是根据全厂日平均能耗与各部分耗能比例计算而得,因而计算值和实际值出现微小的偏差是正常的。通过对比相同条件下污水处理各单元实际耗能情况和正常耗能情况的差距,寻找最具调控潜力的耗能设备,进行调控。

由表2可知,该污水厂最具调控潜力的耗能设备是生化处理单元的鼓风机。鉴于不同季节的污染物构成及其成分比重不同,尤其是有机物的浓度相差较大,冬季高于夏季,春、秋介于冬夏之间。当有机物浓度发生变化时,应根据有机物的实际需氧量调整曝气量的大小。该厂处于北方地区,冬季降水较少,日污水处理量变动小,可适当调整污水提升范围,减少能耗。

脱硫计算公式一、钠碱法脱硫工艺:

采用氢氧化钠(NaOH,又名烧碱,片碱)或碳酸钠(Na2CO3又名纯碱,块碱)。

1、NaOH 反应方程式:

2NaOH SO2=Na2SO3(亚硫酸钠) H2O (PH 值大于 9)

Na2SO3 H2O SO2=2NaHSO3(亚硫酸氢钠) (5<PH<9)

当 PH 值在 5-9 时,亚硫酸钠和 SO2反应生成亚硫酸氢钠。

2、Na2CO3反应方程式:

Na2CO3 SO2=Na2SO3(亚硫酸钠) CO2↑(PH 值大于 9)

Na2SO3 H2O SO2=2NaHSO3(亚硫酸氢钠) (5<PH<9)

当 PH 值在 5-9 时,亚硫酸钠和 SO2反应生成亚硫酸氢钠。

二、双碱法脱硫工艺:

1、脱硫过程:

Na2CO3 SO2=Na2SO3 CO2↑

2NaOH SO2=Na2SO3 H2O

用碳酸钠启动

用氢氧化钠启动

种碱和SO2 反应都生成亚硫酸钠

Na2SO3 SO2 H2O=2NaHSO3 (5<PH<9)

当 PH 值在 5-9 时,亚硫酸钠和SO2 反应生成亚硫酸氢钠。

2、再生过程:

CaO(生石灰) H2O=Ca(OH)2(氢氧化钙)

Ca(OH)2 2NaHSO3(亚硫酸氢钠)=Na2SO3 CaSO3↓ (亚硫酸钙) 2H2O

Ca(OH)2 Na2SO3 =2NaOH CaSO3↓

氢氧化钙和亚硫酸钠反应生成氢氧化钠。

三、煤初始排放浓度:

按耗煤量按500kg/h,煤含硫量按1%,煤灰份按20%,锅炉出口烟气温度按 150℃。

1、烟气量:

按 1kg 煤产生 16~20m3/h 烟气量,=500×20= 10000m3/h

2、SO2初始排放量:

=耗煤量 t/h×煤含硫量%×1600(系数)

=0.5×0.01×1600= 8kg/h

也可以计算:= 2×含硫量×耗煤量×硫转化率 80%

= 2×0.01×500×0.8=8kg/h

3、计算标态烟气量:

=工况烟气量×【273÷(273 150 烟气温度)】

=10000×0.645=6450Nm3/h

已知标况烟气量和烟气温度,计算其工况烟气量:

=标况烟气量×【(273 150 烟气温度)÷273】

=6450×1.55=10000 m3/h

4、SO2初始排放浓度:

=SO2初始排放量×106÷标态烟气量

=8×106÷6450=8000000÷6450=1240mg/Nm3

5、粉尘初始排放量:

=耗煤量 t/h×煤灰份%×膛系数 20%

=500×0.2×0.2=20kg/h

6、粉尘初始排放浓度:

=粉尘初始排放量×106÷标态烟气量

= 20×106÷6450=20000000÷6450=3100mg/Nm3

四、运行成本计算:

需先计算出 SO2初始排放量 kg/h,然后按化学方程式计算。

1、以 NaOH 为例,按理论计算,1kg 二氧化硫用 0.625kg 氢氧化钠反应。

2、由于 Na2CO3需水解后才能产生 NaOH,而 NaOH 可直接与 SO2反应,碱性没有 NaOH 高,不考虑使用 Na2CO3,投加量比 NaOH 更多。

3、氢氧化钠(碳酸钠)和二氧化硫反应生成物为亚硫酸钠,且当 PH 值在 6~8 时,亚硫酸钠又会与二氧化硫反应生成亚硫酸氢钠,而Ca(OH)2与亚硫酸氢钠反应生成亚硫酸钠,Ca(OH)2再与亚硫酸钠反应生成 NaOH,完成再生。钙硫比按 1.03:1计算,1kg二氧化硫用 1.156kg 氢氧化钙反应。而氢氧化钙又可与亚硫酸钠反应生成氢氧化钠,按理论计算,可以不用添加氢氧化钠,但实际中会有误差,误差按5%的氢氧化钙 添加,则1kg二氧化硫用0.0578kg 氢氧化钠。

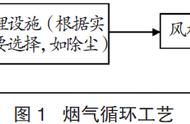

五、风管和设备直径计算

D=√烟气量÷2820V

1、风管V 为流速:10~15m/s

2、水膜除尘器V 为流速:4~5m/s

3、脱硫喷淋塔V 为流速:3~3.5m/s

六、除尘效率和脱硫效率

除尘效率=(除尘器捕集量÷进入除尘粉尘量)×100%=〔(进入除尘粉尘量-除尘器出口排出的粉尘量)÷进入除尘粉尘量〕÷100%脱硫效率按上述计算。

更多环保知识,可以关注”安峰环保“头条号,每天更新环保内容,全是干货!