塑料制品因具有优良的绝缘性,而被广泛应用于家用电器、交通运输、电子电气等各个领域。但这种高的绝缘特性又往往使其在应用中,因摩擦剥离而产生和积累电荷,给生产和应用带来很多隐患。

如何消除积聚在塑料制品表面的静电以及防止其表面产生静电,已成为当今高分子材料研究领域的热门课题。接下来的一段时间,我们将为大家带来一系列“塑料抗静电和导电改性技术”方面的干货知识,

01 静电的产生:物体本身通常被认为是电中性的,当两种化学组成不同或者物理状态不同的材料相互接触摩擦时,它们各自的表面都会发生电荷再分配。当两种物质重新分离后,每种材料上都会带有比接触前过量的正或负电荷,这种形式产生的电荷就是静电。静电现象在聚合物的生产、加工和使用过程中是非常普遍的。塑料材料在摩擦时,易带上静电,其带电的顺序为 (正电)聚氨酯、尼龙、醋酸纤维、聚丙烯、聚酯、聚丙烯腈、聚氯乙烯、氯乙烯-丙烯腈共聚物、聚乙烯、聚四氟乙烯(负电)。按照这一顺序,两种物质摩擦时,位于前面的物质带正电,位于后面的带负电。前面的PU、PA、PP 易带正电,后面的PE、PTFE 易带负电。

塑料产生静电的大小,可用其表面电阻率或体积电阻率来表示。不同类型的塑料制品往往显示不同的表面电阻率和体积电阻率。一般情况下表面电阻率或体积电阻率越大,塑料制品越容易积蓄表电,静电危害也就越显著。不同塑料产生静电荷的难易程度是不同的,尼龙、聚苯乙烯、有机玻璃等最易产生电荷,PO及PVC较难,而氟塑料是最难产生静电的塑料。

02静电的危害:大多数高分子材料的体积电阻率较高(1010~1020 Ω·cm)一旦带上静电,便很难消除,这些电荷的积聚容易造成以下危害:

1)由于静电的吸引力和斥力作用而产生的问题例如,在塑料薄膜的制造过程中,由于产生静电吸引力,使得薄膜黏附在机械上,不易脱离。又如,由于静电吸引力,塑料制品会吸附空气中的灰尘,影响制品美观;电影胶片生产过程中由于静电而影响电影的清晰和唱片的音质等。

2)触电 在一般情况下,静电不至于对人身造成直接的伤害,但也会发生触电现象,因为很少的静电荷,就足以形成极高的静电压。例如,在电影胶片的生产过程中,产生的静电压有时会高达几千伏,使人很易触电。一般产生触电的静电压为8000V。

3)放电 静电放电自身的能量虽然很小,但危害却不少。当产生的静电压大于500V时,就能发生火花放电。如果这时环境中有易燃物质存在的话,则往往会导致重大的火灾和爆炸事故,如一些矿井爆炸起火事故,就是因塑料制品产生静电火花所致。此外,静电还会导致精密仪器失真、电子元件报废、办公室用机器中的误动作或存储器破坏等。

03抗静电方法:塑料制品是否会带静电或带静电的大小可用体积电阻率或电导率来评价。绝缘体:体积电阻率 1012 Ω·cm或电导率 10-9Scm。半导体:体积电阻率106~1012 Ω·cm,或电导率2~10-9Scm。导体:体积电阻率 106Ω·cm,或电导率 2Scm。良导体:体积电阻率 100Ω·cm。

抗静电塑料要求其体积电阻率必须降至1012 Ω·cm以下导电性塑料则要求其体积电阻率小于106Ω·cm或电导率大于2Scm。

塑料制品的抗静电方法多种多样,概括起来大致有以下几种:

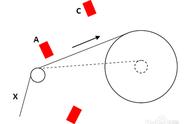

1)在塑料制品加工过程中使用消除静电装置。如塑料薄膜生产最适合用HY-1500高效静电消除棒,可根据塑料机器(薄膜)的宽度定制,除静电速度快。如果是汽车零部件,化妆品瓶等最适合用静电除尘枪,可以除静电的同时吹掉因静电吸引的灰尘。

2)增加塑料制品加工和使用环境中的空气湿度,有利于抑制静电荷的产生并促进电荷的泄漏。

3)采用与结构型导电高分子材料共混或通过接枝共聚改变聚合物结构,使其带有较多的极性基团或离子化基团,降低电阻率,增加导电性。

4)使用强氧化剂氧化或采用电晕放电处理塑料制品表面,提高材料的表面导电性。

5)在制品表面涂覆导电性涂层或复合一层导电性薄膜。

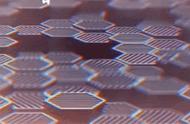

6)在塑料中添加导电性填料,如石墨、炭黑、金属或金属氧化物粉末等,通过混炼将导电填料分散到塑料中,使其成为复合导电塑料。

7)添加抗静电剂,对材料进行抗静处理,使其表面活化,提高材料的表面电导率。

这些方法各具特点,也各有其局限性、相比而言,以添加抗静电剂最为简单有效,且成本低,实用性强,应用也最为普遍。

塑料的抗静电要求视其具体应用场合不同而不同,其主要应用在如下三个方面。

1)静电消除 要求体积电阻率小于1012Ω·cm以下,而实际上大部分塑料(PF、PVA除外)的体积电阻率都达不到静电消除的要求,都要进行抗静电处理。

2)电磁屏蔽 要求体积电阻率在100~104Ω·cm。电磁波干扰实质上属于噪声干扰,计量单位为分贝(dB)。屏蔽效果的好坏,可分以下几个档次低屏蔽10~30dB;中屏蔽30~60dB;好屏蔽60~90dB高屏蔽90dB。例如电子设备要求屏蔽达35dB以上。

3)电的导体要求体积电阻率在100 Ω·cm以下。