运用摩擦搅拌加工技术,增加材料的硬度和耐磨性,降低设备维护成本,提高使用寿命。

过去几十年来,人们一直在开发各种结构复合材料,以提升航空航天和汽车应用中的材料性能。

其中一种被广泛研究和应用的材料,是铝基复合材料,它由陶瓷颗粒增强的铝合金构成。AMC相比传统铝合金,具有更好的机械和摩擦学性能,因此被认为是这些行业中的理想材料。

AMC具备陶瓷颗粒和铝合金之间,独特的性能组合,如轻质、高比强度和硬度、低热膨胀系数、高耐磨性和高温稳定性。长期以来,碳化硅和氧化铝一直被用作AMC的增强材料。

但由于生产方法的限制,近年来随着生产技术的进步,使用其他潜在的陶瓷颗粒增强的AMC,也将成为可能。

石英颗粒作为AMC的增强材料,开始受到广泛关注,石英分为纯石英和熔融石英,它们都是由二氧化硅组成的,具有低比重、出色的硬度,和相对较高的熔点。

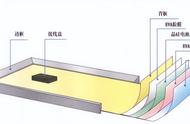

本研究使用尺寸为6063 mm×100 mm×50 mm的铝合金AA10板,采用线切割电火花加工沿板的中心线,制作了一个深度为5.5毫米的凹槽,并使用石英颗粒对其进行压实。所使用的石英颗粒平均尺寸为32μm。

研究人员使用工具覆盖了填充石英颗粒后的凹槽顶部,以防止颗粒在后续的FSP过程中溢出。

同时还使用了一台国内制造的FSW机器,进行了FSP过程,所采用的工艺参数如下:刀具转速为1600 rpm,移动速度为60 mm/min,轴向力为10 kN,刀具倾斜角度为0°。

这些工艺参数是通过大量试验实验选择的,以确保搅拌区域无缺陷,研究人员通过在三块板上,改变凹槽宽度来完成FSP过程,并分别使用四个不同级别的石英颗粒体积分数,其中零体积分数,表示未经过FSP处理的铝合金AA6063。

通过在垂直于加工方向的中心,切割摩擦搅拌加工板来获得样品,并且按照标准金相程序,对其进行抛光,并用凯勒试剂进行蚀刻,进而可以使用光学显微镜、扫描电子显微镜以及电子背散射衍射,来观察样品的微观结构。

EBSD方向图记录了垂直于FSP方向的导向,为了评估AA04/石英复合材料,在室温下的滑动磨损行为,研究人员根据ASTM G6063-20A标准,使用了销盘磨损装置,并通过WEDM从复合材料的FSP区域,制备了尺寸为6 mm × 6 mm × 40 mm的引脚。

磨损试验必须在滑动速度为1.0 m/s、法向力为20 N,以及滑动距离为3000 m的条件下进行,销通过抛光表面,在硬化的铬钢盘上进行滑动。

体积损失,是通过将测试引脚的横截面积,乘以其高度损失来计算的,磨损率则是通过将体积损失,除以滑动距离得到的,研究人员使用SEM观察了试样的磨损表面,并使用SEM,对配合面表面的磨损碎屑进行表征。

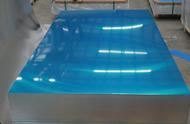

这项研究使用石了英颗粒处理的摩擦,搅拌AA6063材料,具有典型的冠状外观,这个冠状区域,是由于旋转工具的摩擦作用形成的,它表面光滑,没有凹陷、空隙和不连续性,冠部上有半圆形的条纹,这些条纹的间距取决于,横向移动和刀具转速之间的比例。

物料在搅拌区域的流动期间,光滑的冠部尤为重要,因为它可以防止内部缺陷的形成,需要使用AA6063/石英AMC处理的样品,在电子显微镜(SEM)扫描的照片中显示,扫描结果发现,石英颗粒会均匀地分布在整个铝基体上。

在搅拌过程中,塑化的铝流动使初始凹槽塌陷,旋转工具的激烈搅拌作用将凹槽中的石英颗粒,与塑化的铝混合在一起。

研究表明,石英颗粒的分布与刀具的转速有关,而这项工作采用了优化的刀具转速,使石英颗粒可以均匀分布在铝基体中。

观察SEM照片可以发现,大多数石英颗粒位于晶界内部,并没有沿着晶界的偏析或形成网络,石英颗粒的分布完全是在颗粒内部的,这种分布对AMC的机械和摩擦性能有很大影响。

由于铝基体和陶瓷颗粒之间的密度梯度,导致了颗粒在铝基体中的巨大运动,但FSP是一种固态加工方法,并没有铝基体熔化,因此颗粒的自由运动受到了阻止。

FSP过程,会对搅拌材料产生强烈的塑性应变,这倾向于碎裂和改变陶瓷颗粒的形状和大小,与初始形态相比,石英颗粒的形状和大小发生了很大变化,旋转工具的激烈搅拌,使得石英颗粒的尖角被敲掉。

由此便可以让碎片与塑化的铝混合得很好,并且能在AMC中均匀分布,碎片的尺寸相当小,约为纳米到几微米,这种尺寸变化,导致了AMC内部局部区域的功能分级。

而在没有石英颗粒的情况下,增塑铝合金还会受到配合面粗糙度的切割作用,切割作用和块状材料的去除,在磨损表面上形成了坑洞。

可以说,通过该技术,可以制备出具有高强度、耐磨性和抗冲击性的复合材料,为工程领域提供更可靠的材料解决方案。

未来,随着技术的不断进步,这种复合材料将在多个领域中发挥重要作用,推动材料科学的发展和创新。